El crecimiento sostenido es el objetivo de toda empresa, pero en los últimos años se ha vuelto cada vez más complicado alcanzarlo. Tras la crisis financiera de 2008, el crecimiento empresarial se redujo considerablemente, y hoy, frente a una recesión económica global, la inestabilidad geopolítica y el aumento de la inflación, la situación es aún más desafiante. Son pocas las empresas que han logrado mantener un crecimiento continuo en las últimas décadas, y aún menos las que han superado el 10% de crecimiento anual.

Ante estos retos, los líderes empresariales deben adoptar un enfoque integral de crecimiento que les permita aprovechar sus ventajas competitivas, enfocarse en mercados con alto potencial y rápido crecimiento, elegir iniciativas disruptivas, ampliar sus negocios principales y explorar oportunidades a través de nuevas líneas de negocio o mediante fusiones y adquisiciones.

El método Hoshin es la herramienta clave para que los líderes puedan tomar decisiones acertadas en el momento adecuado y fomentar el crecimiento tanto a corto como a largo plazo.

El término Hoshin Kanri viene de las palabras japonesas hoshin, que significa «dirección» o «aguja de la brújula», y Kanri, que significa «gestión» o «control».

Esta metodología permite crear una alineación, garantizando que toda la empresa se enfoca en lo importante, en las pocas iniciativas disruptivas realmente significativas. Este método sirve para alinear los objetivos individuales y los recursos en toda la organización, de modo que todos conozcan sus responsabilidades respecto a las prioridades de mejora de la organización. El proceso empieza con la definición de la estrategia y termina describiendo claramente los cambios necesarios en el punto de impacto. Allí, la mejora real se consigue reconociendo las causas raíz e implementando soluciones.

Los objetivos principales de la planificación y el despliegue Hoshin son:

- Alinear y enfocar al equipo de gestión en la implementación y consecución de resultados estratégicos.

- Definir impulsores de valor con un impacto breakthrough y consensual en el Valor Económico Añadido (EVA -Economic Value-Added) de la unidad de negocio.

- Desplegar las prioridades estratégicas en planes de acción en el punto de impacto.

- Crear un seguimiento mensual y una cultura de resolución de problemas.

- Hacer Hansei (la palabra japonesa para la reflexión, que significa reconocer el propio error y comprometerse a mejorar) sobre la eficacia de las prioridades breakthrough.

En resumen, es el proceso de definir y alcanzar objetivos de crecimiento sostenible mediante la excelencia en la innovación, en el área comercial y de operaciones con una cultura de mejora continua y resultados excelentes.

Beneficios de la planificación y despliegue Hoshin: solucionar problemas de planificación estratégica

La planificación y el despliegue de la estrategia pueden ser complejos y desafiantes, por lo que, durante este proceso hay varios problemas a los que pueden enfrentarse las organizaciones. Algunos de los problemas más frecuentes:

- Falta de compromiso e involucración del equipo de liderazgo,

- Falta de objetividad y de perspectiva significativa,

- Hacer que el proceso sea demasiado complejo,

- No empezar a tiempo ni seguir un calendario,

- No hacer suficiente énfasis en el entorno y las capacidades externas,

- Concentración excesiva en las amenazas y los puntos débiles,

- Utilización dogmática de modelos y procesos,

- Permitir que el plan estratégico sea reducido a la elaboración de presupuestos y previsiones,

- Mala planificación de los planes de acción y de las iniciativas de resolución de problemas,

- Subestimar las necesidades y la disponibilidad de recursos,

- Elaborar la planificación estratégica a un ritmo diferente de los negocios,

- Hacer suposiciones incorrectas o disponer de datos incompletos,

- Falta de seguimiento de los progresos al ritmo adecuado y con la frecuencia adecuada,

- Falta de comunicación y responsabilidad.

La planificación y el despliegue Hoshin mejoran la comunicación de los objetivos estratégicos, garantizan la alineación y la priorización de lo que es más crítico de ejecutar, con la involucración de todos los niveles, y destacan la realización de los resultados. Pretende ayudar a los líderes a hacer realidad sus sueños.

Cuando se hace con eficacia, la planificación estratégica puede traer numerosos beneficios a una organización:

- Proporcionar claridad, enfoque y alineación para lograr resultados breakthrough,

- Definir un plan de crecimiento eficaz para los negocios,

- Permitir un despliegue con consenso y comunicación,

- Promover una asignación eficaz de los recursos,

- Aumentar las ventas, los beneficios y el valor de mercado,

- Permitir la mejora continua año tras año.

En resumen, la planificación y el despliegue Hoshin es un proceso visual, participativo, rápido y eficaz que genera un crecimiento sostenido y de elevada rentabilidad. Es mucho más eficaz y menos costoso que la planificación estratégica tradicional.

Otras herramientas y técnicas de planificación estratégica

La planificación y el despliegue de la estrategia es un desafío frecuente y fundamental para las mayores empresas del mundo. Antes de adentrarnos en el proceso de planificación e implementación Hoshin, hablemos de las diferentes herramientas de planificación estratégica que utilizan las empresas en todo el mundo, empezando por las menos estructuradas hasta las más estructuradas:

- Management By Objectives (MBO);

- 4 Disciplines of Execution (4DX);

- Balanced Scorecards;

- Objectives, Goals, Strategies, Measures (OGSM);

- Objectives and Key Results (OKRs);

Gestión por Objetivos (MBO – Management By Objectives)

La gestión por objetivos es una técnica de gestión que implica el establecimiento de objetivos específicos y mensurables para que los trabajadores los alcancen y, a continuación, la revisión periódica de sus progresos hacia la consecución de dichos objetivos. Las principales características de MBO incluyen la determinación de los objetivos de la organización, la determinación de los objetivos de los trabajadores, la supervisión constante del progreso y el rendimiento, la evaluación del rendimiento, la facilitación de feedback y la evaluación del rendimiento MBO.

4DX (4 Disciplines of execution)

Las 4 Disciplinas de Ejecución (4DX) son un enfoque de gestión del rendimiento diseñado para ayudar a las organizaciones a alcanzar sus objetivos más importantes, enfocándose en unas prioridades críticas y ejecutándolas de forma excelente. Las cuatro disciplinas son: el enfoque en el objetivo más primordial (wig – wildly important goal), actuar sobre las métricas de dirección, mantener un scoreboard atractivo y crear una cadencia de responsabilidad.

Balanced Scorecards

Los Balanced Scorecards son una herramienta estratégica de gestión del rendimiento que sigue y mide el progreso de una organización hacia la consecución de sus metas y objetivos. El enfoque del balanced scorecard enfatiza una visión holística del rendimiento de la organización, considerando las medidas financieras y las no financieras, como la satisfacción del cliente, los procesos internos de negocio y la satisfacción y el desarrollo de los trabajadores. El balanced scorecard suele incluir cuatro categorías: financiera, clientes, procesos internos y aprendizaje y crecimiento. Cada categoría contiene los principales indicadores de rendimiento para medir el progreso hacia los objetivos de la organización.

Objetivos, Hitos, Estrategias, Medidas

El OGSM (Objectives, Goals, Strategies, Measures) es un método para establecer objetivos, hitos, estrategias y medidas para el éxito de los negocios o de la organización. Es una forma de alinear las actividades de la organización hacia un conjunto frecuente de objetivos y hacer un seguimiento de los avances hacia ellos. A continuación se expone cada componente de OGSM: Objetivos (resultados amplios y a largo plazo que una organización desea alcanzar y que deben estar alineados con la misión y la visión de la organización), Hitos (más específicos y a corto plazo que los objetivos, diseñados para dar soporte a la consecución de los objetivos generales), Estrategias (planes o métodos utilizados para alcanzar los objetivos y que deben ser realistas y alcanzables con los recursos de que dispone la organización) y Medidas (herramientas utilizadas para seguir el progreso hacia la consecución de los objetivos y que deben diseñarse para que sean específicas, mensurables, alcanzables, relevantes y limitadas en el tiempo).

Principales Objetivos y Resultados

Los OKR (Objectives and Key Results) son un conjunto de objetivos que los negocios y las organizaciones utilizan para establecer y seguir el progreso hacia los objetivos. El método está diseñado para ayudar a los equipos y a los individuos a enfocarse en la consecución de objetivos específicos, medibles y ambiciosos. La idea básica de los OKR es establecer un objetivo claro y específico y, a continuación, identificar los principales resultados que indicarán el progreso hacia ese objetivo. Los principales resultados son mensurables que pueden seguirse y evaluarse a lo largo del tiempo. Los Principales Objetivos y Resultados (OKRs) deben establecerse a intervalos regulares, y los avances hacia su consecución deben seguirse y evaluarse periódicamente.

Aunque se aplican ampliamente, todas estas herramientas tienen algunas lagunas que podrían dificultar el éxito en la definición y el despliegue de la estrategia de la organización. El enfoque de planificación y despliegue Hoshin es más estructurado y eficaz, y permite a las organizaciones lograr resultados con mayor rapidez y coherencia.

Los líderes son cada vez más selectivos y cuidadosos a la hora de elegir las herramientas que utilizan para definir y desplegar la estrategia. Las empresas se han enterado de que una buena gestión depende de utilizar las herramientas adecuadas en los lugares adecuados, de las formas adecuadas y en los momentos adecuados.

Cómo implementar con éxito la planificación y el despliegue Hoshin

La planificación y despliegue Hoshin se basa en cinco macro factores estratégicos para encontrar las iniciativas estratégicas:

- Presencia en el mercado: conquistar el espacio de mercado;

- Impulsores del cambio: respuesta a la disrupción;

- Innovación de valor: centricidad en el cliente;

- Excelencia operativa: eliminar desperdicios y crear flujo;

- Cultura de mejora continua: desarrollar a las personas y el liderazgo.

Una estrategia ganadora debe explorar el crecimiento del valor para el cliente, el valor para el proveedor y una cultura de mejora continua con procesos eficaces.

Dentro del crecimiento del valor para el cliente, es necesario visualizar y enfocar los mercados y segmentos, realizar un análisis del valor para el cliente e implementar la innovación del valor para el cliente con Eventos KAIZEN™.

Dentro del crecimiento en el valor del proveedor, es necesario visualizar y enfocarse en los flujos de valor, realizar un análisis del flujo de valor y llevar a cabo una innovación del flujo de valor.

El desarrollo de una cultura de mejora continua se hace mediante la implementación de procesos como la gestión diaria, los Eventos KAIZEN™ y las prioridades disruptivas.

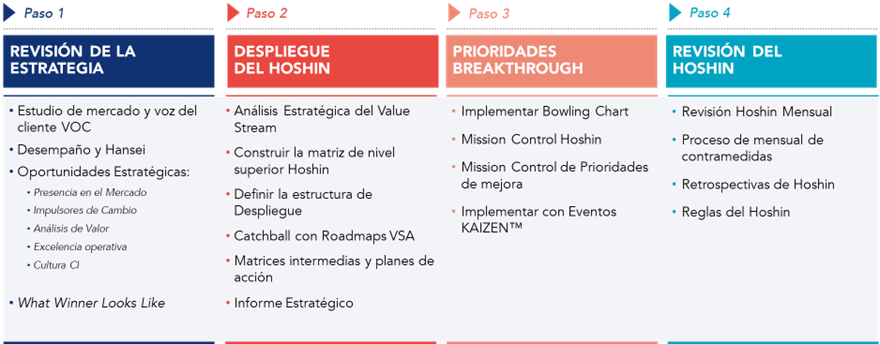

El proceso de planificación Hoshin suele suponer los siguientes pasos:

- Revisión de la Estrategia

- Despliegue Hoshin

- Prioridades Breakthrough

- Revisión del Hoshin

Revisión de la estrategia

Es necesario garantizar el acuerdo entre los responsables de la toma de decisiones a la hora de definir la dirección estratégica y las prioridades de la organización. El primer paso de la Planificación Hoshin es acordar los objetivos breakthrough significativos, que luego pueden desplegarse como prioridades de mejora. Esto relaciona directamente la Estrategia con el punto de impacto, donde se cogerá la acción real.

Recopilación y preparación de datos

El enfoque empieza por recopilar datos sobre la empresa y sus procesos. Los datos primarios a recopilar son:

- Organización y cultura de la empresa,

- Datos económicos y financieros,

- Documentos de la estrategia actual,

- Estudio de mercado (datos y mapas de mercado),

- Reglas de juego del sector,

- Estudio de la voz del cliente,

- Datos de eficiencia operativa.

Reflexión sobre el Rendimiento y Hansei

La reflexión debe basarse en la observación de los resultados de las ventas y del histórico, en el análisis de las tendencias y en la comprensión de las causas raíz. Hay que definir la ambición para los próximos 3-5 años (objetivos y resultados breakthrough) y las prioridades anuales breakthrough de la estrategia actual. Es necesario verificar la eficacia de la implementación del plan estratégico actual y acordar las mejoras que se introducirán el año siguiente.

Oportunidades estratégicas

En este nivel se realiza el análisis de las oportunidades estratégicas de la organización. La investigación supone observar los datos recopilados durante la fase de preparación y debatir las oportunidades. Los análisis primarios realizados en esta fase son:

- Presencia en el mercado (análisis de presencia/cuota de mercado con gráficos mekko).

- Impulsores del cambio (impulsores externos, posibles implicaciones estratégicas y cambios significativos en los últimos 12 meses).

- Clientes (estudio de la Voz del Cliente).

- Excelencia operativa (auditoría rápida KAIZEN™ OPEX).

- Cultura y gobernanza de la mejora continua (auditorias de gestión del cambio KAIZEN™ y gobernanza).

What a Winner Looks Like

Es un ejercicio que define las iniciativas, opciones y objetivos estratégicos de 3 a 5 años. El ejercicio incluirá los siguientes pasos:

- Identificar las principales oportunidades y temas estratégicos,

- Definir what a winner looks like (cómo es un ganador) (hacer un listado de 5 a 8 capacidades ganadoras),

- Identificar las desviaciones,

- Determinar las iniciativas estratégicas (nombrar la iniciativa y enumerar las competencias a desarrollar),

- Listar el objetivo cuantitativo (monetizado),

- Crear opciones para las iniciativas, definir la cartera de iniciativas y validar la ambición.

Despliegue Hoshin

Análisis de los flujos de valor estratégicos (VSA)

Deep dives con análisis del flujo de valor. VSA es un Evento KAIZEN™ de análisis del negocio que supone analizar el flujo de información, los materiales y las actividades necesarias para producir un producto o servicio con el fin de identificar áreas de mejora. El Mapeo del Flujo de Valor tiene por objetivo identificar y eliminar los desperdicios y las ineficiencias en los flujos de valor de una empresa, mejorando así la productividad y la rentabilidad globales.

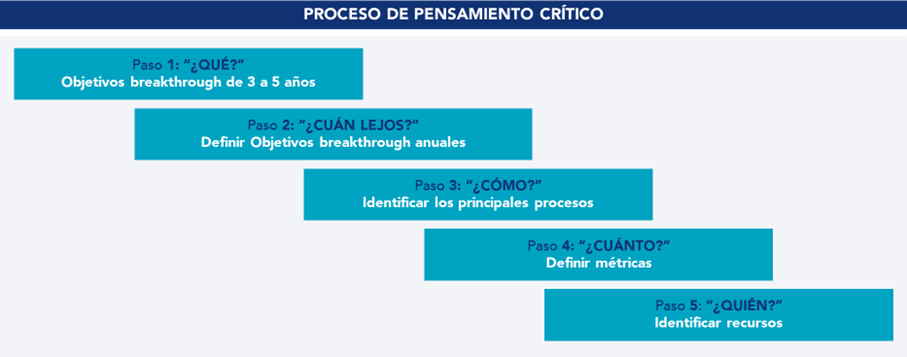

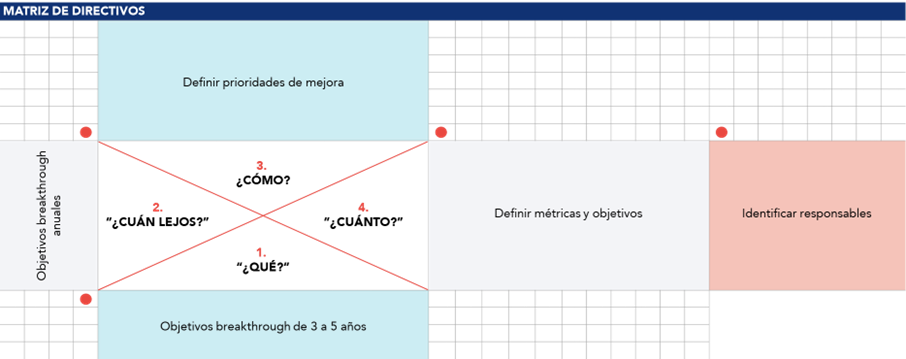

Construir la matriz Hoshin de directivos

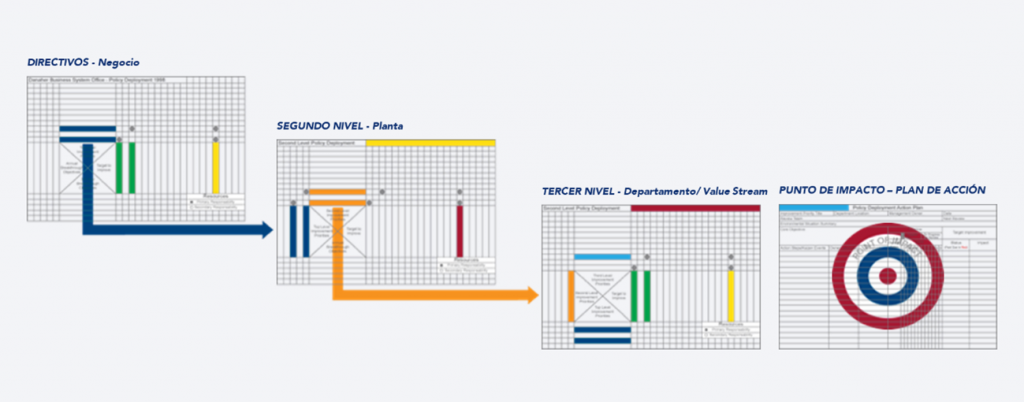

La Matriz-X es una herramienta que permite resumir la estrategia de una organización en una página. Permitirá desglosar la Estrategia de la empresa en Objetivos Estratégicos en un formato visual y, en una segunda fase, también sirve de inputs para desplegar la estrategia en los niveles inferiores de la organización. La Matriz Hoshin de Directivos describe los objetivos de nivel más alto de la organización.

La construcción de la Matriz supone contestar a 5 preguntas fundamentales:

- ¿Qué quieres lograr de 3 a 5 años? (Decide los objetivos de las iniciativas estratégicas de 3 a 5 años)

- ¿Hasta dónde quieres llegar en el primer año? (Determina los objetivos breakthrough anuales)

- ¿Cómo vas a hacerlo? (Identifica las prioridades breakthrough)

- ¿Cómo medirás el éxito? (Determina los objetivos de mejora)

- ¿Quién es el responsable? (Identifica los recursos)

Definir la estructura de despliegue y utilizar Catchball con Roadmaps de VSA, Matrices intermedias, y planes de acción

El despliegue de la estrategia exige un equilibrio entre expectativas, recursos y plazos en los distintos niveles relevantes de la organización. El proceso de catchball es un proceso de colaboración utilizado en el despliegue de estrategias, que supone el intercambio de feedback entre los distintos niveles de una organización para alcanzar un objetivo común. Las prioridades breakthrough del nivel superior se transfieren a la matriz del nivel inferior o a un plan de acción. El punto de impacto es donde el plan de acción aborda las causas raíz. Puede ser necesario crear matrices de 2º y 3er nivel. Crear un plan de acción para cada prioridad breakthrough y cada responsable.

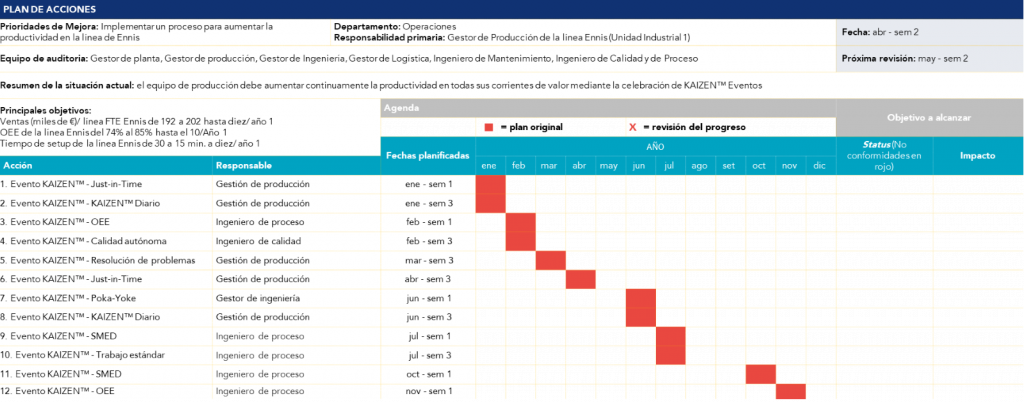

La Matriz es inútil si no desencadena ninguna acción. Por tanto, cada prioridad de mejora debe generar un plan de acción, materializado en Eventos KAIZEN™, actuando directamente en el punto de impacto. A partir del mapeo de la situación futura se definen los Eventos KAIZEN™, cada uno de los cuales debe implementar una parte de la Visión futura. Seguir estos pasos para elaborar el plan de acción:

- Discusión sobre qué Eventos KAIZEN™ son necesarios y el ámbito de cada uno de ellos,

- Priorización de los Eventos KAIZEN™, y análisis de dependencias;

- Identificación de los recursos involucrados en cada evento,

- Agenda de Eventos KAIZEN™ para evitar el solapamiento de recursos.

Prioridades breakthrough

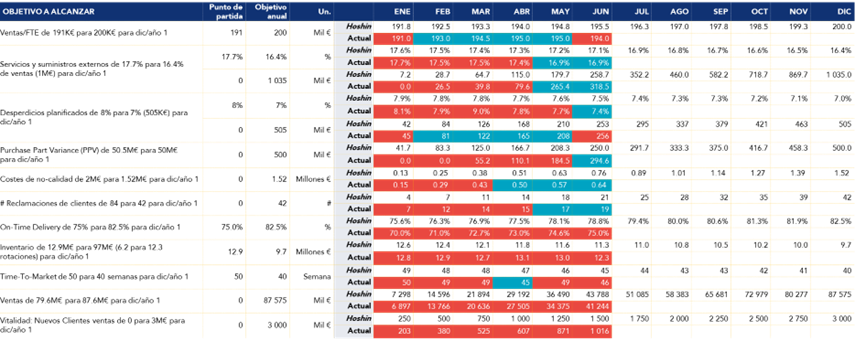

Implementar con Bowling Charts

Cada prioridad de mejora y sus objetivos para mejorar (TTI – Targets To Improve) deben enumerarse en el Bowling Chart, y los respectivos objetivos Hoshin deben cuantificarse para cada mes. Un Bowling Chart es una herramienta visual para supervisar los KPI, comparando las métricas reales de la organización con los objetivos y hitos fijados por la organización. El Bowler permite un análisis rápido de los resultados y reduce el tiempo invertido en correos electrónicos, informes y reuniones. Los resultados aparecen en verde o en rojo, según se hayan cumplido o no los objetivos Hoshin. Esta herramienta es un elemento esencial de las revisiones mensuales.

Establecer la Mission Control Hoshin

Desarrollar una Sala de Control de la Misión (MCR – Mission Control Room) para realizar las reuniones Hoshin. Seguimiento del plan de acción para cada prioridad de mejora en el punto de impacto. Seguimiento del bowling chart de cada matriz. En el mismo espacio, la MCR reúne toda la información relevante necesaria para hacer un seguimiento regular del progreso del Hoshin. Dado que la mayor parte de las personas recopilan el 80% de la información a través de los ojos, la MCR aplica el principio de la gestión visual como forma de recopilar datos y mostrar los resultados obtenidos a los objetivos a mejorar. La MCR se utiliza para dos funciones esenciales: la revisión mensual de Hoshin y la gestión de proyecto semanal de los Breakthroughs KAIZEN™ en curso.

Implementar con Eventos KAIZEN™

Enfocado en la necesidad de mejora de la organización, un Evento KAIZEN™ es un workshop intensivo. Se divide en 3 fases:

- Preparación: recopilación de datos y provisión del equipo necesario,

- Implementación: diseño y prueba de la solución,

- Seguimiento: seguimiento de los resultados y corrección de los fallos.

Un Evento KAIZEN™ ofrece necesariamente resultados porque implementa un método de trabajo nuevo y mejor en el menor tiempo posible. Estas son las reglas de oro de un Evento KAIZEN™:

- Trabajo en equipo multidisciplinar,

- Alineación y enfoque en un único tema,

- Objetivos cuantificados,

- Duración bien definida (días intensivos),

- Actividades GEMBA,

- Herramienta o metodología lean estándar KAIZEN™,

- Seguimiento de los resultados y cálculo del impacto financiero.

El Evento KAIZEN™ lleva a los equipos a mantenerse enfocados en lo que deben hacer para ejecutar el Plan de Acción lo antes posible. Cuando los líderes participan en cualquier Evento KAIZEN™ y se dan cuenta de que es realmente posible implementar cambios tan rápidamente, se convierte en la única forma de mejorar la organización y obtener resultados efectivos.

Revisión del Hoshin

Revisión mensual del Hoshin y Proceso de Contramedidas

A lo largo de la implementación, se realizan revisiones periódicas para corregir cualquier desviación que evalúe el rendimiento actual con respecto a los objetivos parciales.

La realidad es que no siempre se alcanzan los valores esperados con exactitud. Sin un método eficaz de contramedidas, la empresa seguirá fallando y el proceso colapsará. El verdadero poder de Hoshin es la fuerza de la organización para corregir rápidamente e invertir las tendencias y su capacidad para aplicar contramedidas a situaciones o acontecimientos negativos.

El proceso de planificación Hoshin ha determinado las disrupciones, pero el objetivo lo alcanzará la capacidad de la empresa para seguir avanzando hacia los objetivos definiendo constantemente contramedidas para el efecto de los acontecimientos externos e internos.

Todas las contramedidas deben ser una respuesta automática estructurada. La regla es: debe adoptarse una contramedida cuando un objetivo a mejorar en el Bowler chart está en rojo (por debajo del objetivo mensual), y es necesario tomar acciones correctivas para que los indicadores recuperen el verde. No se exige permiso para elaborarlo, ya que es responsabilidad de la prioridad de mejora encargada de presentar las contramedidas en la reunión mensual de revisión de Hoshin. Desplegar este comportamiento en la organización y permitir que todos formen parte de la solución creará una cultura de contramedidas.

Retrospectiva Hoshin

El objetivo principal de la Retrospectiva Hoshin es mejorar el Proceso Hoshin y decidir cómo actuar para mejorar los objetivos. Es necesario verificar todos los objetivos y hitos a mejorar. Las empresas deben ejecutar una Evaluación Anual del Proceso Hoshin con preguntas como:

- ¿Hicimos Hoshin de forma eficaz?

- ¿Se implementaron los recursos de manera efectiva?

- ¿Se implementaron las matrices Hoshin al nivel indicado?

- ¿Llevamos la estrategia al punto de impacto?

- ¿Utilizamos adecuadamente las herramientas del Sistema de Mejora Continua KAIZEN™?

- ¿Implementamos procesos sostenibles, o obtenemos resultados a corto – plazo?

- ¿Nuestras revisiones mensuales fueron efectivas, o deberíamos cambiar su estructura?

- ¿Nos limitamos a » limpiar el polvo» de la matriz al final del año, o la seguimos mes a mes?

Reflexionar sobre las dificultades para implementar Hoshin y las lecciones aprendidas que se derivan de ello. Ha llegado el momento de identificar nuevas mejoras y definir las contramedidas para superarlas.

La importancia del liderazgo en el proceso de planificación y despliegue de Hoshin

En general, las organizaciones no carecen de nuevas ideas, pero sí de enfoque. Al intentar implementar todas las iniciativas consideradas, se pierde capacidad de ejecución, seguimiento y obtención de resultados sostenidos. La metodología de planificación y despliegue Hoshin desempeña una función esencial en las organizaciones, enfocando a los responsables de la toma de decisiones en los procesos más críticos, los que tienen un impacto real en los resultados y en la creación de valor para el cliente.

La mejora permanente exige un equipo motivado y plenamente alineado con los propósitos de la organización. Es esencial tener una cultura de liderazgo mediante el ejemplo. «Liderar dando el ejemplo» hace que los líderes sean fundamentales en el proceso de cambio, por su participación activa en las iniciativas de mejora, junto a sus equipos. Al comprometerse con objetivos auténticamente disruptivos, los líderes organizativos crean las condiciones para romper los paradigmas actuales, desafiando a sus compañeros a establecer límites diferentes y a cumplir sus nuevos paradigmas.

El enfoque de planificación y despliegue de Hoshin transforma la estrategia en acción, desafiando y preparando a las organizaciones para el futuro mediante la gestión sistemática y se enfoca en la mejora de los procesos, el compromiso de los líderes y la involucración de todos.

Todavía tienes dudas sobre la Planificación y Despliegue Hoshin

¿Qué es una Matriz X?

Una Matriz X es una herramienta visual utilizada en la metodología Hoshin Kanri para captar y comunicar los objetivos estratégicos y los medios para alcanzarlos. La matriz se estructura de forma que permita una visión global de los objetivos estratégicos de la organización, las tácticas para alcanzarlos, las métricas para medir el progreso y los responsables de alcanzar dichos objetivos.

¿Qué es un Bowling Chart?

Un Bowling Chart es otra herramienta visual utilizada en la metodología Hoshin Kanri para seguir los Principales Indicadores de Rendimiento (KPI) y comparar las métricas reales de la organización con los objetivos y hitos que se han fijado. Esto la convierte en un componente esencial de las revisiones mensuales, ya que proporciona una visión clara e inmediata del rendimiento de la organización con respecto a sus objetivos, reduciendo así el tiempo invertido en correos electrónicos, informes y reuniones.

¿Qué es el proceso Catchball?

El Hoshin Kanri Catchball es un proceso utilizado para impulsar la comunicación y el acuerdo entre todos los niveles de la organización. En este proceso, las metas y los objetivos estratégicos se transmiten en cascada desde los niveles directivos a los operativos, y el feedback se recopila y se envía a los niveles superiores de la jerarquía, como si se tratara de una pelota que se pasa de un lado a otro, de ahí el término «catchball».[/vc_column_text]

Por qué es crucial reducir los costes de producción en el sector de la automoción

El sector de la automoción afronta una presión constante para mantener su competitividad y responder rápidamente a las tendencias tecnológicas y medioambientales. Reducir los costes operacionales es una estrategia esencial que no sólo mejora los márgenes de beneficioa, sino que también crea una base sólida para la innovación y la sostenibilidad. La optimización de costes en el sector de la automoción garantiza que los fabricantes puedan invertir en nuevas tecnologías y responder con rapidez a los cambios en las preferencias de los consumidores y en las regulaciones medioambientales.

Definición de los costes de producción en el sector de la automoción

En el sector de la automoción, los costes de producción se refieren a todos los gastos necesarios para producir un vehículo, desde la compra de materias primas hasta el montaje final. Estos costes incluyen los materiales, como el acero, el aluminio, el plástico y los componentes electrónicos, así como la mano de obra directa, que corresponde a los salarios de los operarios en la línea de producción. Además, existen los costes indirectos de producción, que incluyen gastos como la energía, el mantenimiento de equipos y los costes de las instalaciones. Estos elementos son fundamentales para determinar el precio final de los vehículos y la competitividad de la empresa en el mercado.

Principales generadores de costes en las fábricas de automoción

En la producción automovilística, gestionar los costes de producción es uno de los mayores desafíos que afrontan los fabricantes, ya que implica controlar cada etapa del proceso para mantener la rentabilidad sin comprometer la calidad. Con la creciente complejidad de las fábricas modernas, donde la automatización y la innovación tecnológica requieren inversiones constantes, identificar y optimizar los generadores de costes se ha convertido en algo esencial para garantizar la eficiencia y la competitividad. A continuación, analizamos los principales factores de coste en las fábricas de automóviles:

- Coste de materiales y piezas: Este es uno de los factores de coste más significativos. La adquisición de materias primas, componentes y piezas para el montaje de vehículos está sujeta a fluctuaciones en los precios del mercado y a gastos logísticos, lo que influye directamente en el coste total;

- Coste de mano de obra: Incluye los salarios, beneficios y cargas sociales de los empleados en producción. Factores como la especialización, las horas extraordinarias y la productividad de la fuerza laboral afectan el coste de producción;

- Energía y suministros: El funcionamiento de equipos de gran tamaño, sistemas de ventilación y climatización necesarios para garantizar unas condiciones de trabajo ideales y la conservación de los materiales representa una parte significativa de los costes operacionales;

- Mantenimiento de equipos y máquinas: Los costes asociados al mantenimiento preventivo y correctivo de las máquinas y sistemas de producción son elevados, pero esenciales para evitar paros en la línea de montaje;

- Coste de herramientas y consumibles: Las herramientas, moldes y otros consumibles específicos para el montaje de vehículos repercuten en los costes, sobre todo en las fábricas con alta complejidad técnica;

- Logística y almacenaje: Incluye el transporte y almacenaje de piezas. La eficacia de los costes logísticos depende de una buena planificación de la cadena de suministro y de la gestión de inventarios;

- Innovación tecnológica y automatización: La incorporación de tecnologías avanzadas, como la robótica y la inteligencia artificial, requiere elevadas inversiones iniciales, pero a largo plazo puede reducir los costes operacionales mediante la automatización y la optimización de los procesos.

Aumenta la eficiencia y reduce los costes en tu fábrica con soluciones Kaizen

Desafíos comunes en la gestión de los costes de producción en el sector de la automoción

El sector de la automoción afronta grandes desafíos para controlar los costes de producción debido a su compleja estructura. Además de operar en un entorno altamente competitivo, el sector de la automoción se enfrenta a variables como la complejidad de la cadena de suministro global, las fluctuaciones de costes y la demanda de mano de obra cualificada. Estos desafíos requieren soluciones innovadoras y un enfoque estratégico para controlar los gastos sin comprometer la producción y la calidad.

Costes de mano de obra: gestionar la eficiencia de la mano de obra en fábrica

Los costes de mano de obra representan una parte significativa de los costes operacionales en las fábricas de automoción. Uno de los principales desafíos es encontrar el equilibrio entre la automatización y la necesidad de una fuerza laboral humana cualificada y bien formada. Optimizar la eficiencia de la fuerza laboral es esencial para mantener la productividad sin aumentar excesivamente los costes. Esto implica desafios como:

- Necesidad de formación continua: Con la automatización y las nuevas tecnologías, es crucial invertir en formación para que la fuerza laboral pueda operar y mantener equipos avanzados;

- Gestión de turnos y horas extraordinarias: Encontrar el equilibrio adecuado en la asignación de turnos y la limitación de horas extraordinarias es clave para maximizar la eficiencia sin incurrir en gastos adicionales;

- Retención del talento: El sector de la automoción afronta una alta competencia para atraer y retener talentos cualificados, especialmente para puestos técnicos, lo que requiere inversiones en beneficios y planes de carrera.

Aumento de los costes energéticos y su impacto en la producción

El sector de la automoción consume una gran cantidad de energía, y el aumento de los costes energéticos tiene un impacto directo en su rentabilidad. Para mejorar la eficiencia en las fábricas de automóviles, el aumento de los costes energéticos impone desafíos como:

- Dependencia de fuentes de energía convencionales: La transición hacia fuentes de energía renovables está en marcha, pero en muchos casos las fábricas siguen dependiendo de fuentes tradicionales, cuyos precios son volátiles y pueden aumentar repentinamente;

- Necesidad de eficiencia energética: Reducir el consumo de energía en los procesos de producción es un imperativo, lo que requiere inversiones en auditorías y en soluciones tecnológicas para optimizar el consumo;

- Impacto medioambiental y sostenibilidad: Los costes energéticos no son sólo financieros. El enfoque en la sostenibilidad añade presión a las fábricas para que adopten prácticas más ecológicas, y aunque pueden generar ahorros a largo plazo, implican elevados costes de transición a corto plazo.

Lean Manufacturing y metodología Kaizen: claves para reducir los costes de producción en el sector de la automoción

En el sector de la automoción, donde la reducción de los desperdicios es esencial para mantener la competitividad, la aplicación de los principios de Lean y Kaizen ha demostrado ser un enfoque eficaz para reducir los costes operacionales y mejorar la productividad. Con un enfoque en la mejora continua y la eliminación de actividades que no aportan valor, estas metodologías impulsan una transformación operacional que se traduce en mayores niveles de eficiencia y rentabilidad.

Optimización de procesos con principios Lean

La optimización de procesos basada en los principios Lean Manufacturing en el sector de la automoción abarca tanto el flujo de producción como la logística interna, con el objetivo de eliminar los desperdicios y mejorar la eficiencia.

En el flujo de producción, las estrategias incluyen:

- Diseño de línea y layout – Organizar las líneas de producción de forma eficiente para minimizar los movimientos y facilitar un flujo continuo;

- Borde de línea – Implementar sistemas que garanticen la ergonomía y la disponibilidad de los materiales necesarios en la línea de producción, evitando interrupciones;

- Trabajo estándar (Standard Work) – Establecer procesos estandarizados para cada tarea, garantizando la coherencia y la calidad de los procesos;

- SMED (Single-Minute Exchange of Dies) – Reducir el tiempo de cambio para que las transiciones en la producción sean rápidas y eficientes;

- Automatización de bajo coste – Invertir en soluciones de automatización accesibles para mejorar la productividad sin sobrecargar el presupuesto.

En el flujo de logística interna, los principios Lean aplicados incluyen:

- Supermercados – Creación de áreas de almacenamiento de fácil acceso, con principios de gestión visual y reposición en función del consumo;

- Mizusumashi – Utilización de operadores logísticos para desplazar materiales (e información) de forma ágil entre diferentes estaciones, garantizando un suministro continuo y una alta eficiencia;

- Sincronización (Kanban / Junjo) – Sincronización del ritmo de producción con la logística interna para garantizar que las piezas y los materiales lleguen en el momento oportuno;

- Nivelación – Equilibrar la producción para reducir variaciones y garantizar una operación más estable y nivelada;

- Planificación en Pull – Basar la producción en la demanda real, evitando el exceso de inventario y promoviendo un flujo de trabajo eficaz.

Además, la mejora de las estrategias de mantenimiento, como el mantenimiento autónomo, donde los propios operadores asumen algunas tareas de inspección y mantenimiento básico, ayudan a prevenir fallos y a reducir los tiempos de inactividad.

Estas prácticas Lean, aplicadas de forma integrada entre la producción y la logística interna, contribuyen a una operación más eficiente y flexible, fundamental para reducir costes y aumentar la competitividad en el sector de la automoción.

Excelencia operacional en el sector de la automoción

La aplicación de herramientas Lean en el sector de la automoción impulsa la excelencia operacional al optimizar los procesos y fomentar un entorno de mejora continua en la producción. Los beneficios se traducen en operaciones más ágiles y flexibles, que permiten que las fábricas respondan rápidamente a las variaciones en la demanda y a los desafíos del mercado.

Al eliminar las actividades que no añaden valor, las fábricas pueden maximizar el uso de sus recursos, reduciendo costes y aumentando la productividad. La implementación de prácticas Lean también promueve una cultura centrada en la calidad, lo que contribuye a mejorar la coherencia y la previsibilidad de los procesos, reduciendo significativamente los errores y defectos de producción.

Además, la optimización de los flujos internos y la gestión inteligente de inventarios aumentan la velocidad de respuesta y reducen el capital inmovilizado. Como resultado, las fábricas de automóviles pueden alcanzar un alto nivel de eficiencia, impulsando la competitividad de sus procesos en un sector marcado por la intensa competencia y la presión para innovar continuamente.

Caso de estudio: éxito del Lean en una planta de camiones

A continuación, presentamos un caso que ejemplifica las soluciones de fabricación discreta que pueden implementarse en la industria y los beneficios asociados. En este ejemplo, una planta de producción de camiones transformó su línea de producción para mejorar el flujo de trabajo, aumentar la eficiencia y reducir los costes. La línea anterior, con un exceso de materiales y movimientos de operarios, presentaba muchas ineficiencias. Con un nuevo layout, fue posible aumentar la eficiencia y reducir el área de producción en un 50%, liberando 5.500 m² de espacio para la logística interna. El nuevo layout, la implementación del Mizusumashi y la estandarización del trabajo permitieron un aumento del 20% en la productividad.

Figura 1 – Nueva línea de producción en la fábrica de camiones

Este proyecto generó beneficios cuantificables de 3,3 millones de euros anuales, con una inversión de 1,2 millones. Además de los beneficios financieros, se observaron mejoras en la organización (5S), en la seguridad y en el mayor compromiso de los empleados con la mejora continua, fortaleciendo una cultura de eficiencia y excelencia operacional en la planta.

Innovaciones tecnológicas para la reducción de costes de producción en el sector de la automoción

La adopción de tecnologías avanzadas ha sido un factor decisivo para el sector de la automoción, especialmente en la búsqueda de la reducción de costes operacionales y la mejora de la eficiencia. Innovaciones como la robótica, la inteligencia artificial (IA) y el uso de Digital Twins están revolucionando las operaciones en las fábricas, permitiendo no solo una producción más rápida y precisa, sino también una gestión más eficiente de los recursos. En el contexto de la industria 4.0 en la fabricación discreta, estas tecnologías se integran para crear sistemas de producción inteligentes e interconectados que mejoran la adaptabilidad y la monitorización en tiempo real.

Implementación de la robótica y la automatización para reducir los costes de mano de obra

La robótica y la automatización están transformando las fábricas, sustituyendo las tareas repetitivas y que requieren mucha mano de obra por sistemas automatizados. Con robots colaborativos y sistemas de montaje automatizados, las fábricas pueden reducir los costes de mano de obra, disminuir los errores humanos y mejorar la calidad del producto final. Además, la automatización aumenta la productividad y permite a los trabajadores centrarse en tareas de mayor valor, como la mejora continua, haciendo que el proceso sea más eficiente y seguro.

Aprovecha la automatización y la IA para reducir los costes en la producción automovilística

IA y mantenimiento predictivo: reducción del tiempo de inactividad y de los costes de reparación

La IA en la producción automovilística ha permitido avances significativos en el mantenimiento predictivo, un proceso que utiliza datos y algoritmos para predecir fallos en las máquinas antes de que ocurran. Al identificar patrones y anticiparse a los problemas, la IA minimiza el tiempo de inactividad de las máquinas y evita paradas no planificadas, reduciendo significativamente los costes de reparación y prolongando la vida útil de los equipos. Este enfoque no sólo optimiza los recursos, sino que también contribuye a una producción más eficiente e ininterrumpida.

Digital Twins para la optimización del flujo de trabajo en la fábrica

El uso de Digital Twins — representaciones digitales detalladas de las operaciones físicas — permite a las fábricas automovilísticas simular y analizar procesos en tiempo real. Al crear un «gemelo digital» de la línea de producción, es posible identificar ineficiencias, probar mejoras y optimizar el flujo de trabajo antes de realizar cambios en el entorno físico. Esta tecnología permite ajustar con precisión el layout y el ritmo de producción, ayudando a reducir desperdicios y a maximizar la eficiencia. De este modo, el uso de Digital Twins se traduce en una gestión operativa más inteligente y en la reducción de costes al proporcionar una visión detallada y completa del rendimiento de la fábrica.

Soluciones sostenibles para la reducción de costes de producción a largo plazo

En el sector de la automoción, la adopción de prácticas sostenibles no es sólo una cuestión de responsabilidad medioambiental, sino también una estrategia eficaz para reducir los costes operacionales a largo plazo. Las fábricas están implementando soluciones que combinan eficiencia energética y reducción de residuos, promoviendo un proceso de producción más ecológico y económicamente viable.

Iniciativas de eficiencia energética en las fábricas de automóviles

Para mejorar la eficiencia energética en las fábricas de automóviles, es esencial invertir en prácticas que reduzcan el consumo de energía y minimicen el impacto medioambiental. A continuación, se presentan algunas iniciativas aplicadas en el sector de la automoción:

- Automatización y control inteligente: Sistemas de automatización controlados por inteligencia artificial (IA) y el Internet de las Cosas (IoT) permiten monitorizar y ajustar el consumo de energía en tiempo real, optimizando el uso de las máquinas y la iluminación según las necesidades;

- Uso de energías renovables: La instalación de paneles solares para generar energía en el propio sitio puede reducir la dependencia de la red eléctrica y las emisiones de carbono;

- Iluminación LED y control de la iluminación: La sustitución de los sistemas de iluminación convencionales por iluminación LED reduce el consumo energético. Estos sistemas, combinados con sensores de movimiento y control de intensidad, permiten ajustar la iluminación según las necesidades;

- Reducción del consumo en sistemas de climatización y ventilación: La utilización de ventilación natural y refrigeración evaporativa reduce la necesidad de sistemas intensivos de aire acondicionado. Los sistemas HVAC con control automático permiten gestionar el uso según las condiciones internas, ahorrando energía;

- Mantenimiento preventivo: Los equipos bien mantenidos funcionan de forma más eficiente y tienen menos riesgo de fugas. El mantenimiento preventivo reduce el consumo energético y el tiempo de inactividad, además de prolongar la vida útil de los activos;

- Eficiencia de los equipos: La sustitución de equipos y tecnologías, como motores y compresores antiguos, por versiones eficientes energéticamente, es una medida directa de ahorro de energía;

- Monitorización del consumo energético: Los sistemas de monitorización energética permiten el seguimiento continuo del consumo por áreas y por máquinas, identificando los picos de uso y desarrollando planes de acción específicos para mitigarlos.

Estas iniciativas no sólo resultan en una reducción de costes, sino que también promueven una imagen corporativa más sostenible y ayudan a la fábrica a adaptarse a futuras normativas energéticas y medioambientales.

Reducir los residuos y aumentar el reciclaje en el proceso de producción

Para abordar la reducción de residuos y el aumento del reciclaje en el proceso de producción automovilístico, es esencial incorporar estrategias de gestión medioambiental que promuevan la eficiencia y la sostenibilidad en las distintas etapas de producción. Algunas prácticas que se pueden aplicar son:

- Análisis del ciclo de vida del producto: Realizar un análisis del ciclo de vida (ACV) ayuda a identificar el impacto medioambiental de cada componente, desde la extracción de materiales hasta su eliminación. Esto permite seleccionar materiales y procesos que generen menos residuos y faciliten el reciclaje;

- Uso de materiales reciclables y reciclados: La utilización de materiales reciclables y de materias primas recicladas reduce la necesidad de nuevos recursos, disminuyendo el desperdicio y el impacto medioambiental;

- Desarrollo de un sistema de gestión de residuos: La implementación de un sistema que clasifique y gestione los residuos en cada etapa de producción permite recuperar y reciclar residuos como metales, plásticos y otros materiales en lugar de desecharlos;

- Reingeniería de los procesos de producción: La mejora de los procesos para evitar el desperdicio de materiales puede reducir significativamente la generación de residuos, optimizando también el uso de recursos energéticos y materiales;

- Reciclaje de residuos de producción interna: Los residuos generados por procesos como el corte de metales o el moldeado de plásticos pueden ser reciclados internamente y reintegrados directamente en la producción o en líneas paralelas para crear nuevos productos;

- Alianzas para el reciclaje de residuos específicos: El establecimiento de alianzas con empresas especializadas en el reciclaje de materiales específicos (como baterías y componentes electrónicos) facilita el tratamiento adecuado y la valorización de residuos complejos.

Estas soluciones permiten que las fábricas de automóviles no sólo reduzcan sus costes operacionales a largo plazo, sino que también refuercen su reputación como organizaciones comprometidas con la preservación medioambiental, generando valor tanto para la empresa como para la sociedad.

Consejos prácticos para monitorizar la reducción de costes operacionales

Para lograr una gestión eficiente y sostenible de los costes es esencial monitorizar continuamente los resultados. El análisis de datos desempeña un papel central, ya que permite identificar patrones, anticipar tendencias y ajustar estrategias.

Monitorización continua mediante análisis de datos

El uso de herramientas de análisis de datos para monitorizar los costes operacionales en tiempo real proporciona una visión precisa de los gastos, facilitando la toma de decisiones. Mediante la recopilación de datos sobre el consumo de energía, la eficiencia de la mano de obra, el tiempo de inactividad de los equipos y otras métricas clave, las empresas pueden identificar rápidamente las desviaciones y reaccionar de forma proactiva. Las plataformas de Business Intelligence (BI) y los dashboards personalizados son recursos valiosos que ofrecen insights accionables y mejoran la transparencia en toda la cadena de producción.

¿Todavía tienes alguna duda sobre la reducción de costes en el sector de la automoción?

¿Qué son los gastos operacionales?

Los gastos operacionales, u OPEX, se refieren a los costes corrientes necesarios para el funcionamiento diario de una empresa, excluyendo los costes directamente asociados a la producción de los productos, conocidos como Coste de los Bienes Vendidos (COGS). En el sector de la automoción los gastos operacionales incluyen la energía, el mantenimiento de los equipos, los gastos administrativos y los costes de personal que no intervienen directamente en la producción.

¿Qué se incluye en los costes de producción en el sector de la automoción?

Los costes de producción incluyen todos los gastos directamente relacionados con la fabricación de vehículos. Estos incluyen las materias primas, los componentes, la mano de obra directamente involucrada en la producción y la energía consumida en las fábricas. En el sector de la automoción, los costes de producción son un factor clave, ya que afectan directamente al coste final del vehículo, influyendo así en la competitividad de la empresa en el mercado.

¿Cuál es la diferencia entre los costes de producción y los gastos operacionales?

Los costes de producción, o Coste de los Bienes Vendidos (COGS), se refieren a los gastos directamente asociados a la producción del producto final, tales como los materiales, la mano de obra directamente involucrada en la producción y los costes energéticos durante el proceso productivo. En cambio, los gastos operacionales (OPEX) incluyen los costes necesarios para mantener el funcionamiento diario de la empresa, pero que no están directamente vinculados a la producción. Aquí se incluyen los gastos administrativos, el mantenimiento de las instalaciones y los suministros. Distinguir estos costes es esencial para identificar oportunidades de optimización en áreas operacionales y de soporte.