Los directores ejecutivos son fundamentales para dirigir a sus empresas hacia la mejora continua y el éxito. Este artículo revela cómo un proceso de transformación puede influir en la planificación estratégica, comenzando por el compromiso del CEO en captar la Voz del Cliente. Exploraremos el análisis de flujo de valor, los eventos Kaizen dirigidos por la alta dirección y cómo las prácticas diarias de Kaizen pueden fomentar una cultura de mejora.

Sin embargo, esta exploración va más allá de los conceptos teóricos. La historia de transformación de GE bajo el liderazgo del CEO Larry Culp es un gran ejemplo del impacto poderoso que este enfoque puede tener. Al adoptar Kaizen y los principios de manufactura esbelta, GE mejoró sus operaciones y promovió una cultura en la que todos pueden marcar la diferencia.

Sumérgete en este artículo para obtener perspectivas prácticas e inspiración. Descubre cómo adoptar una mentalidad de mejora continua puede conducir a un cambio organizacional significativo y posicionar a tu empresa para un éxito duradero.

La Voz del Cliente del CEO para desarrollar una estrategia basada en valor

La Voz del Cliente (VOC, por sus siglas en inglés) del CEO es un enfoque estratégico donde los ejecutivos de alto nivel, particularmente los CEOs, se involucran y escuchan el feedback de los clientes para dar forma a las estrategias de su empresa.

La VOC del CEO puede adoptar múltiples formas, como entrevistas directas, visitas Gemba o participación en llamadas de soporte al cliente. Al escuchar directamente a los clientes, los CEOs pueden obtener insights sin filtros sobre el mercado, la satisfacción del cliente y el valor percibido de sus productos y servicios. Este conocimiento de primera mano puede ser invaluable para tomar decisiones estratégicas.

Demostrar que el CEO se preocupa por las opiniones de los clientes y está dispuesto a realizar cambios basados en sus comentarios también puede mejorar significativamente la confianza en la marca. Los clientes se sienten valorados y más propensos a mantener una relación a largo plazo con la empresa.

La VOC del CEO posiciona las percepciones de los clientes en el corazón de la toma de decisiones empresariales. Este enfoque asegura que las empresas permanezcan estrechamente alineadas con las necesidades en evolución de sus clientes, asegurando una ventaja competitiva en el mercado.

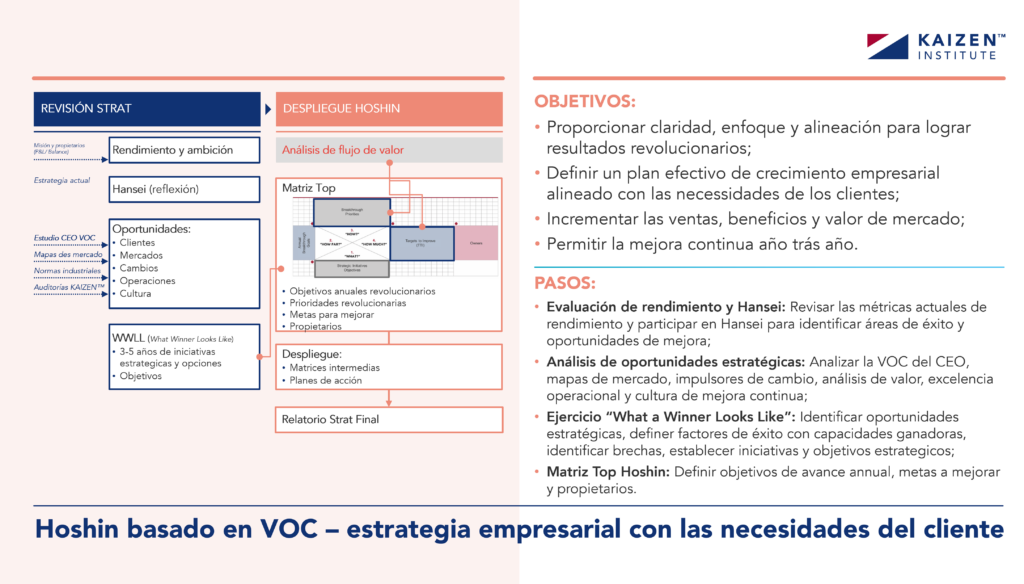

Hoshin basado en VOC para planificar una estrategia empresarial alineada con las necesidades del cliente

Hoshin basado en VOC es una metodología de planificación estratégica que integra el feedback de los clientes (Voz del Cliente) en el proceso de planificación y ejecución estratégica de una organización. Este enfoque trata de mezclar las percepciones de los clientes con los objetivos y actividades de la organización, asegurando que cada acción esté alineada con las necesidades y expectativas de los clientes.

El Hoshin basado en VOC comienza con una inmersión profunda para entender dónde se encuentra actualmente la empresa en términos de rendimiento y ambición. Después de una fase introspectiva, el proceso se orienta hacia el análisis externo, mezclando insights de varias fuentes –VOC del CEO, tendencias del mercado, dinámicas competitivas y capacidades internas– para identificar oportunidades estratégicas. Estos datos permiten a la organización comprender qué se necesita para ser un ganador en su mercado, revelando las capacidades necesarias, las brechas a cubrir y las iniciativas estratégicas que deben priorizarse. Luego, debe definirse la matriz de los principales X, identificando los objetivos de avance anual, prioridades, metas de mejora y propietarios.

El Hoshin basado en VOC va más allá de la planificación estratégica tradicional al definir un plan de crecimiento efectivo para el negocio que esté alineado con las necesidades de los clientes.

Análisis del flujo de valor para planificar estrategias de impacto empresarial efectivas

El análisis de flujo de valor (VSA, por sus siglas en inglés) es una herramienta utilizada para optimizar procesos, centrándose en entregar el máximo valor al cliente minimizando el desperdicio. Examina el flujo de materiales e información desde que se recibe una solicitud del cliente hasta la entrega del producto/servicio final. El VSA ayuda a las organizaciones a entender sus operaciones actuales, visualizar un estado futuro y planificar pasos accionables para alcanzar su objetivo.

El proceso empieza mapeando el estado actual del flujo de materiales e información, seguido de formación en los principios lean de Kaizen.

Después de entender a fondo el estado actual, el foco se desplaza a diseñar el estado futuro: una visión de cómo debería operar idealmente el flujo de valor. Su objetivo es mejorar el flujo y eliminar ineficiencias, resultando en tiempos de entrega reducidos, calidad mejorada y mayor satisfacción del cliente.

La transición del estado actual al estado futuro se define a través de un plan de implementación detallado con eventos KAIZEN™. Estos eventos son proyectos a corto plazo enfocados que reúnen equipos interfuncionales para implementar cambios en un área específica del flujo de valor.

Finalmente, el caso de negocio describe los beneficios esperados, los costos y el retorno de la inversión, actuando como una hoja de ruta para los stakeholders y asegurando su apoyo para la fase de implementación.

El objetivo general del análisis de flujo de valor es crear un proceso eficiente y sin interrupciones que entregue valor al cliente en cada paso.

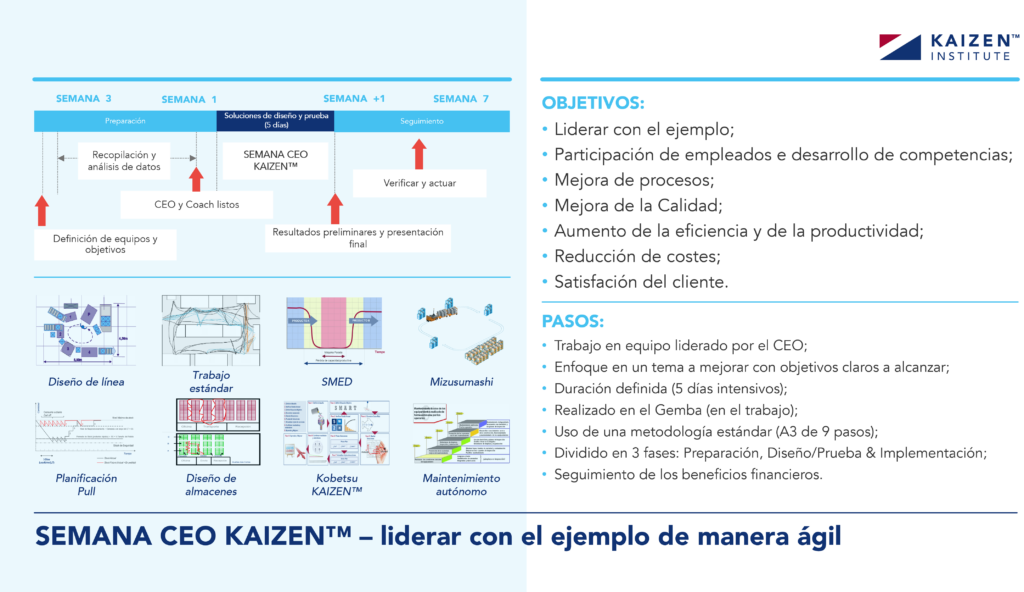

Semana CEO Kaizen para liderar con el ejemplo de manera ágil

Un Evento Kaizen CEO representa una iniciativa a corto plazo liderada por los niveles más altos de liderazgo de una organización para instigar mejoras significativas dentro de un área de negocio específica. Lo que distingue a un evento Kaizen CEO es la involucración directa y práctica de la alta dirección en identificar, analizar y solucionar desafíos operativos. El proceso seleccionado para mejorar suele ser el resultado de un análisis de flujo de valor.

El evento se estructura en tres fases: preparación, diseño/prueba de soluciones y seguimiento. La fase de diseño y prueba de soluciones consiste típicamente en un taller intensivo de cinco días con un equipo liderado por el CEO u otro ejecutivo de alto nivel. Este equipo se sumerge profundamente en el Gemba (donde ocurre el trabajo) para mejorar un tema específico. Estos eventos están diseñados para entregar resultados medibles, incluyendo un aumento de la eficiencia y productividad, reducción de costos y mejora de la satisfacción del cliente.

En última instancia, un Evento Kaizen CEO es más que un ejercicio de optimización de procesos. Es una poderosa demostración del compromiso del liderazgo con impulsar un cambio positivo, una oportunidad para involucrar y empoderar a los empleados en todos los niveles, y una herramienta estratégica para alinear las operaciones de la organización con sus objetivos y expectativas de los clientes.

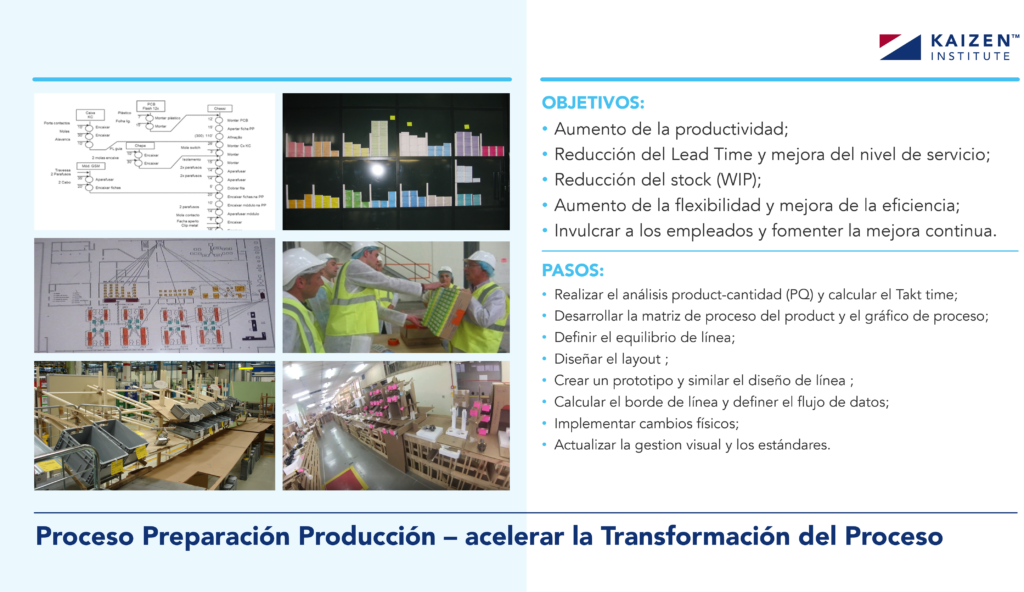

3P – Proceso de preparación de producción para acelerar la transformación del proceso

El Proceso de Preparación de Producción (3P) es un taller diseñado para optimizar la manufactura minimizando el desperdicio, mejorando la productividad y asegurando que los sistemas de producción sean ágiles y responsivos a las fluctuaciones de la demanda. Es uno de los eventos preferidos a nivel CEO KAIZEN.

Comprender la demanda y alinear la capacidad de producción en consecuencia son claves en los talleres 3P. Esto implica analizar la demanda y calcular el tiempo takt para cada familia. Otro elemento clave es desarrollar un gráfico de proceso, una representación visual del orden de ensamblaje más lógico y la duración de cada operación. Después de esto, es momento de realizar el balance de línea y discutir diferentes opciones de macro layout de línea, seleccionando una o dos para probar.

Al simular el entorno de producción antes de la implementación real es uno de los aspectos más esenciales de 3P. Esto implica crear maquetas físicas (card board engineering) para probar y refinar el layout de producción y el flujo de proceso. Estas simulaciones son beneficiosas para encontrar problemas que podrían no ser obvios durante la planificación.

El workshop concluye con la implementación de cambios en la línea y la actualización de la gestión visual y los estándares.

El proceso de preparación de producción es un evento que involucra a los empleados con diseño y pruebas para crear entornos de manufactura que son eficientes, flexibles y alineados con la demanda del cliente.

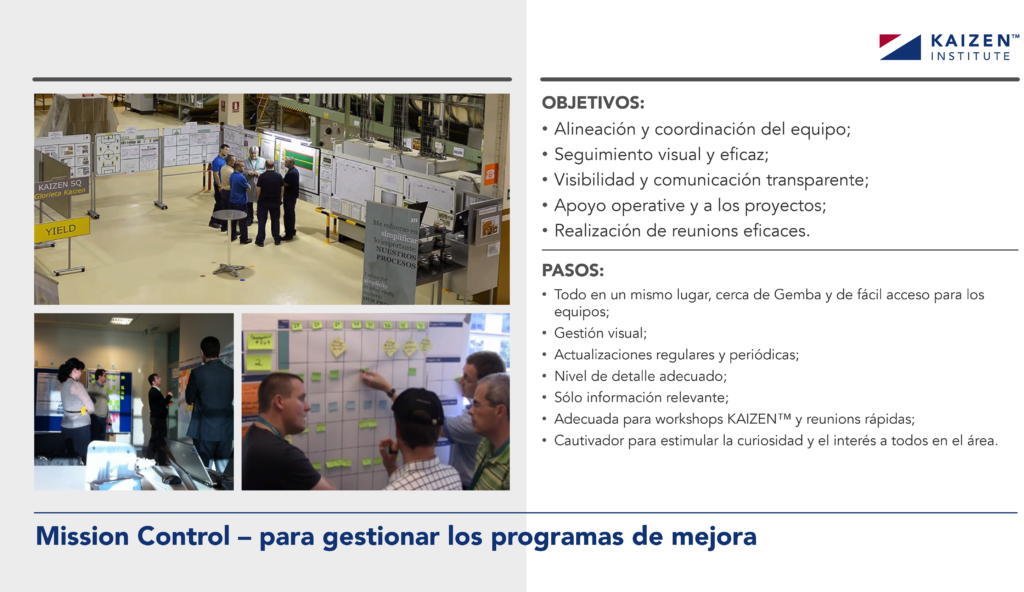

Mission Control para gestionar programas de mejora de manera efectiva

Mission Control, también conocido como Control Obeya, es un sistema de gestión visual centralizado que sirve como un centro para coordinar y rastrear el progreso de varios proyectos o eventos dentro de una organización. El Mission Control está diseñado para reunir información crítica y stakeholders en un único espacio físico o virtual, facilitando una mejor toma de decisiones, alineación y colaboración. Este enfoque es efectivo para apoyar iniciativas KAIZEN™ y otros esfuerzos de mejora continua.

La esencia del Mission Control radica en su capacidad para consolidar grandes cantidades de información en formatos visualmente atractivos y fáciles de digerir. Hacerlo asegura que todos comprendan la situación actual, los desafíos y el progreso hacia los objetivos. Centralizar información crucial facilita actualizaciones regulares y significativas, asegurando que los datos mostrados estén actualizados y sean precisamente lo que el equipo necesita para impulsar decisiones.

El Mission Control manifiesta la creencia de que equipos bien informados, apoyados por información clara y accesible, están mejor equipados para navegar desafíos, aprovechar oportunidades y lograr resultados trascendentales.

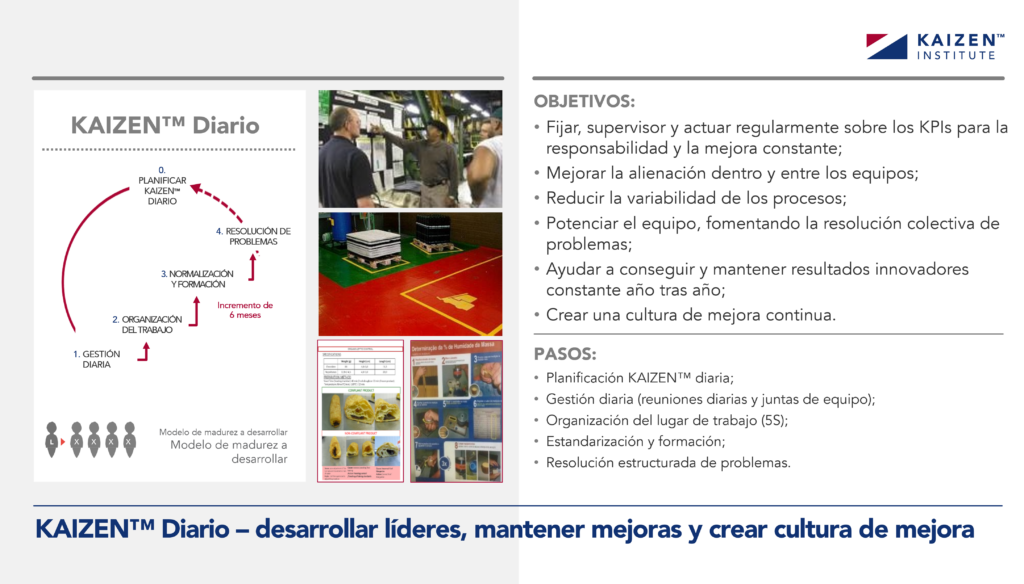

Kaizen Diario para desarrollar líderes, mantener mejoras y crear una cultura de mejora continua

Kaizen Diario es un enfoque hacia la mejora continua implementado en todos los niveles organizacionales y equipos. Su objetivo es pasar del modelo de gestión tradicional, donde prevalece la extinción de incendios reactiva, a una cultura de mejora continua caracterizada por la resolución de problemas, gestión visual, estandarización y desarrollo de equipos.

Kaizen Diario entrena a los líderes para monitorear regularmente indicadores clave de rendimiento (KPIs), definir contramedidas y desarrollar mejores estándares de trabajo con sus equipos.

La implementación de Kaizen Diario sigue una secuencia de pasos, comenzando típicamente por establecer pizarras de equipo que muestran KPIs y otra información relevante junto con reuniones regulares basadas en estas pizarras. La siguiente fase implica optimizar el espacio a través de la implementación de 5S. A continuación, los procesos se estandarizan para minimizar la variabilidad y asegurar la calidad. El paso final implica la resolución estructurada de problemas.

Kaizen Diario es vital para fomentar la cultura de mejora continua de una organización. Incentiva a que todos a contribuyan a las mejoras y aseguren que las mejoras realizadas durante los talleres Kaizen se sostengan y se desarrollen aún más con el tiempo.

La transformación Kaizen de Larry Culp en GE

En 2018, GE enfrentaba problemas financieros desafiantes, una cuota de mercado en declive y una percepción pública negativa. GE trajo a Larry Culp como nuevo CEO, quien tenía ideas frescas para revertir la situación. El liderazgo de Larry Culp en GE ha estado marcado por un empuje transformador hacia un modelo de manufactura esbelta, en marcado contraste con las prácticas anteriores de la compañía, menos eficientes. Este modelo se centra en hacer la entrega de piezas más eficiente, asegurando alta calidad con mínimo desperdicio y se basa en las contribuciones de todos para mejorar continuamente las operaciones, especialmente las aportaciones de los trabajadores del piso de fábrica.

Bajo el liderazgo de Culp, GE ha estado participando activamente en eventos Kaizen, donde el personal, los gerentes y, a veces, los consultores trabajaron juntos para mejorar los procesos de manufactura basados en observaciones del área de producción. Esta estrategia práctica y directa ha llevado a mejoras notables. Culp valora la comunicación abierta y ve los desafíos como oportunidades, impulsando una cultura donde los problemas se abordan y resuelven abiertamente, fomentando un ambiente de mejora continua y responsabilidad.

Culp y la alta dirección, y la participación activa de los empleados directamente involucrados en los procesos. Esto no solo ha llevado a mejores soluciones y operaciones sino también ha mejorado la moral entre los empleados. Con Kaizen en su núcleo, la historia de GE bajo Culp muestra cómo enfocarse en la mejora continua puede beneficiar significativamente a una empresa grande y compleja, convirtiendo situaciones difíciles en historias de éxito.