El Lean Management es una filosofía de gestión innovadora promovida por el Kaizen Institute que persigue la excelencia operativa mediante la eliminación de todo tipo de desperdicio. En el entorno económico actual, caracterizado por una fuerte competencia y una constante búsqueda de eficiencia, este enfoque proporciona a las empresas una ventaja competitiva significativa. Al enfocarse en generar valor añadido para el cliente y optimizar los recursos disponibles, el Lean Management se posiciona como una solución eficaz frente a los complejos desafíos del mundo empresarial contemporáneo.

Definición del Lean Management

El Lean Management, o gestión Lean, se define como un conjunto sistemático de métodos enfocados en mejorar los procesos identificando y eliminando los desperdicios no solo en la producción sino también en todos los aspectos de la empresa. Esta aproximación se distingue por su orientación hacia el valor percibido por el cliente, buscando constantemente aumentar la calidad, reducir los tiempos de entrega y disminuir los costes. Es una filosofía que fomenta la mejora continua y la implicación de todos los empleados, desde los operadores hasta el equipo directivo.

Orígenes del Lean Management

De Toyota al mundo

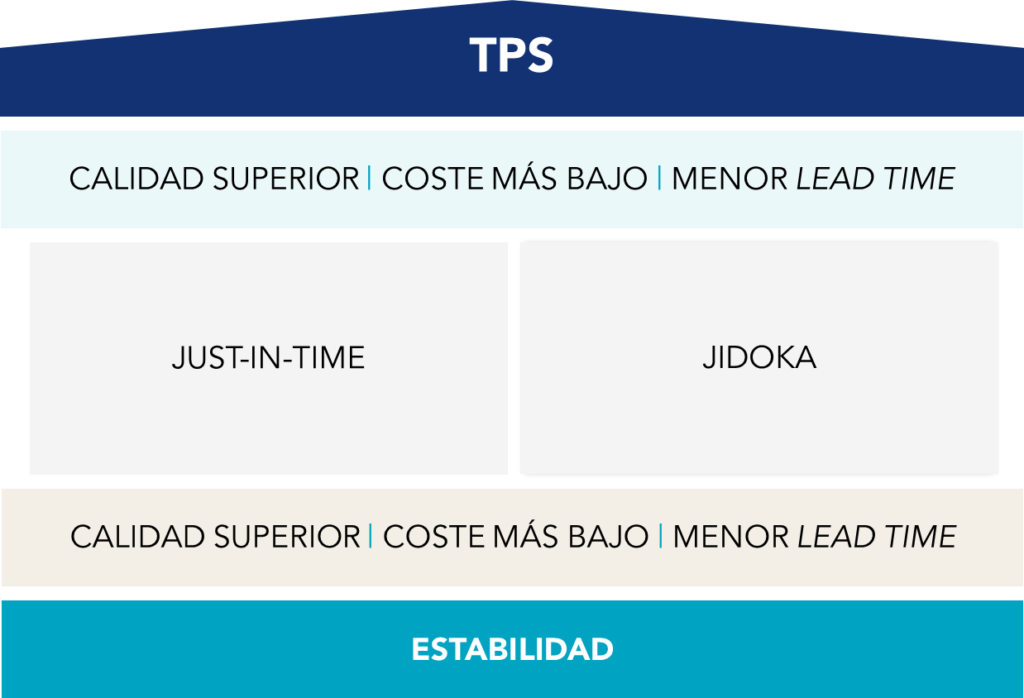

Los orígenes del Lean Management se remontan al Sistema de Producción de Toyota (TPS), implementado por Taiichi Ohno y Eiji Toyoda en los años posteriores a la guerra. El TPS fue diseñado para eliminar el desperdicio y optimizar la eficiencia en el proceso de producción automotriz, con principios como Just-In-Time (JIT) y automatización, favoreciendo la producción bajo demanda y minimizando los inventarios. Este método demostró rápidamente su valor, transformando a Toyota en un líder mundial de la industria automotriz.

La evolución a lo largo de las décadas

A lo largo de los años, el Lean Management ha trascendido las fronteras de la industria automotriz para implantarse en diversos sectores, desde la producción hasta el servicio, pasando por la salud y la tecnología. Esta evolución ha visto la integración de nuevas prácticas y herramientas, incluyendo el Lean Six Sigma, enriqueciendo el enfoque Lean con una dimensión cualitativa y cuantitativa. Hoy en día, el Lean Management es considerado como una filosofía global de gestión, aplicable a cualquier tipo de organización que desee mejorar su rendimiento global.

Por qué Lean es crucial para las empresas modernas

En un contexto económico en el que la agilidad y la eficiencia son las claves para el éxito, el Lean Management se revela como una herramienta esencial para las empresas que desean mantenerse a la vanguardia de su sector. Con su enfoque centrado en la reducción de desperdicio y la mejora continua, permite a las organizaciones responder más rápidamente a las necesidades cambiantes de los clientes, mejorar la calidad de sus productos y servicios, mientras reduce los costes operacionales. Además, al promover una cultura de compromiso y empoderamiento de los empleados, el Lean facilita la innovación y la colaboración, elementos fundamentales para el desarrollo sostenible de las empresas en un entorno cada vez más competitivo.

Principios fundamentales del Lean Management

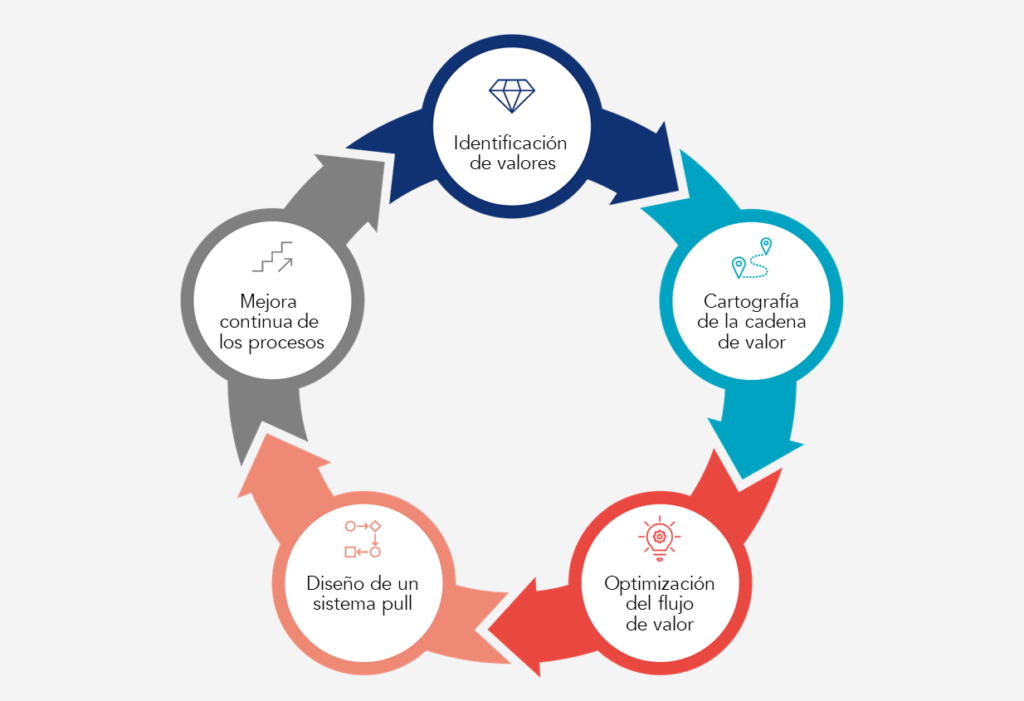

El Lean Management se basa en cinco principios fundamentales que constituyen la base de esta filosofía. Estos principios guían a las empresas en su búsqueda de eficiencia, mejora continua y maximización del valor para el cliente.

Identificación del valor

Todo empieza por comprender precisamente lo que el cliente considera como valor. Esta etapa crucial implica un análisis detallado de las necesidades y expectativas del cliente para asegurar que la empresa se concentre en lo que realmente importa. Al definir el valor desde la perspectiva del cliente, las empresas pueden racionalizar sus procesos y eliminar lo que no añade valor.

Mapeo del flujo de valor

Después de identificar el valor, es esencial visualizar el conjunto de procesos (la cadena / el flujo de valor) que contribuyen a la creación de ese valor. Este mapeo abarca todas las etapas del proceso, resaltando las actividades superfluas que no contribuyen al valor añadido. El objetivo es tener una visión clara del flujo de producción o servicio para identificar y eliminar el desperdicio.

Creación de un flujo continuo

Optimizar el flujo de valor busca hacer los procesos de producción o servicio lo más fluidos posible. Eliminando interrupciones, retrasos y atascos, las empresas pueden asegurar un flujo continuo que reduce los tiempos de ciclo y aumenta la flexibilidad. Un flujo continuo también permite responder más rápidamente a las demandas de los clientes y mejorar la calidad general.

Establecimiento de un sistema pull

A diferencia de los sistemas tradicionales de producción push, basados en previsiones, el Lean Management promueve un sistema de flujo pull. En este sistema, la producción se desencadena directamente por la demanda del cliente, lo que minimiza los inventarios y reduce el desperdicio. Este principio busca producir solo lo que es necesario, cuando es necesario y en la cantidad necesaria.

Buscar la perfección

La búsqueda de la perfección es el principio que subyace a todo el Lean Management. Esto significa una mejora continua de los procesos, productos y servicios. Cultivando una cultura en la que todos los empleados están motivados a identificar oportunidades de mejora, las empresas pueden innovar constantemente y mantener su competitividad. La búsqueda de la perfección implica también adaptarse a los cambios del mercado y a las nuevas tecnologías para mejorar constantemente el valor ofrecido a los clientes.

Estos principios fundamentales del Lean Management, cuando se aplican de manera coherente y metódica, permiten a las empresas de todos los tamaños y sectores alcanzar niveles superiores de eficiencia operacional.

Herramientas del Lean Management

En el marco del Lean Management, se ha desarrollado una variedad de herramientas y metodologías para apoyar la aplicación de sus principios fundamentales. Estas herramientas buscan identificar y eliminar el desperdicio, mejorar la calidad y eficiencia de los procesos, y maximizar el valor para el cliente.

Metodología Six Sigma

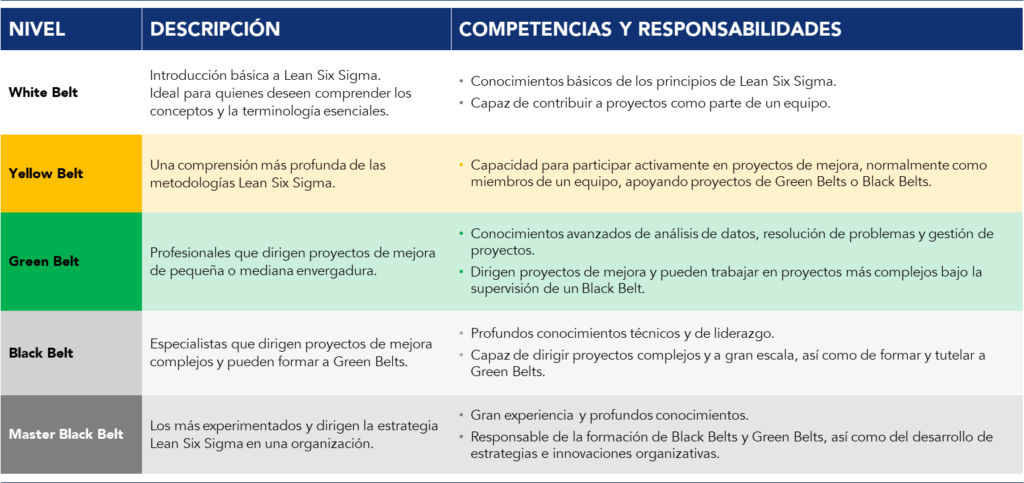

Six Sigma es una metodología rigurosa y disciplinada que utiliza datos estadísticos para mejorar los procesos y eliminar los defectos. Combinando el Lean Management y el Six Sigma, las empresas adoptan un enfoque poderoso, conocido como Lean Six Sigma, dirigido a acelerar la mejora del rendimiento reduciendo la variabilidad de los procesos. Los profesionales formados en los Cinturones Lean Six Sigma, desde el cinturón blanco hasta el maestro cinturón negro, son claves en la implementación de esta metodología.

Metodología Cinco S (5S)

Las 5S representan una técnica de organización del espacio de trabajo para mejorar la eficiencia y la seguridad. Las cinco etapas – Seiri (separar), Seiton (organizar), Seiso (limpiar), Seiketsu (estandarizar), y Shitsuke (mantener) – conducen a un ambiente de trabajo optimizado que favorece un mejor rendimiento operacional.

Metodología Kaizen

Kaizen, que significa «mejora continua» en japonés, está en el corazón del Lean Management. Esta aproximación involucra a cada empleado, desde la dirección hasta los operadores, en la búsqueda constante de pequeñas mejoras diarias. El objetivo es cultivar una cultura empresarial en la que la mejora continua esté integrada en el comportamiento diario.

Metodología SMED

El SMED (Single-Minute Exchange of Die) es una técnica diseñada para reducir drásticamente el tiempo de cambio de herramientas. Minimizando los tiempos de conversión, las empresas pueden mejorar su flexibilidad de producción, reducir los lotes de fabricación y responder más ágilmente a la demanda del cliente.

Metodología Kanban

El Kanban es un sistema visual de gestión de la producción que busca controlar el trabajo en curso utilizando tarjetas (u otras alternativas digitales) para señalar la necesidad de reabastecimiento de componentes. Esta herramienta ayuda a evitar la sobreproducción y minimizar los inventarios, alineando estrechamente la producción con la demanda real.

Otras herramientas esenciales

- JIT (Just-In-Time): es una estrategia que busca mejorar el flujo de producción produciendo y entregando solo lo que es necesario, cuando es necesario y en la cantidad necesaria.

- Gemba: el Gemba Walk consiste en ir al lugar donde se realiza el trabajo para observar, entender y mejorar los procesos.

- Poka-yoke: sistema a prueba de errores que ayuda a evitar defectos en el proceso de producción.

- VSM (Value Stream Mapping): es una herramienta que permite visualizar el flujo de materiales e información a través de todas las etapas de producción para identificar y eliminar los desperdicios.

- Muda: término japonés para «desperdicio», que se refiere a las actividades que no añaden valor desde la perspectiva del cliente. Hay siete tipos de Muda, representados en la imagen a continuación.

La adopción de estas herramientas de Lean Management, junto con una formación Lean adecuada y la obtención de certificaciones Lean Six Sigma, permite a las empresas lograr avances significativos en su búsqueda de excelencia operacional. Integrando estas prácticas, las organizaciones pueden no solo mejorar sus procesos internos sino también fortalecer su competitividad en el mercado.

Gestión Lean Manufacturing: estrategias y prácticas

La gestión Lean Manufacturing es una aplicación específica del Lean Management al sector de la producción. Inspirándose en los principios fundamentales Lean, este enfoque busca mejorar la eficiencia, reducir los costes y aumentar la calidad en los procesos de producción.

Principios del Lean aplicados a la fabricación

En el contexto Lean Manufacturing, los principios del Lean Management se adaptan a las especificidades del entorno de producción. La identificación del valor se realiza según los criterios estrictos de calidad, coste y tiempo exigidos por el cliente. El mapeo de la cadena de valor se convierte en una herramienta esencial para visualizar los procesos de producción e identificar las fuentes de desperdicio. La creación de un flujo continuo y el establecimiento de un sistema de flujo pull permiten optimizar la producción reduciendo los inventarios innecesarios y respondiendo más ágilmente a la demanda. La búsqueda de la perfección es un compromiso constante hacia la mejora de los procesos y productos.

Ejemplos de éxito y evolución en la fabricación

Muchas empresas en todo el mundo han transformado sus operaciones de producción gracias al Lean Manufacturing. Por ejemplo, Toyota ha continuado perfeccionando su sistema de producción, convirtiéndose en un modelo mundial de eficiencia. Otras compañías, como GE (General Electric) e Intel, también han adoptado el Lean Manufacturing para mejorar la calidad de sus productos, reducir los tiempos de lanzamiento al mercado y disminuir los costes de producción. Estos éxitos demuestran la capacidad del Lean Manufacturing para adaptarse y evolucionar según las necesidades específicas de cada industria.

Integración de tecnologías modernas y Lean Management

La integración de tecnologías modernas se ha convertido en un pilar central de la Lean Manufacturing. Las herramientas digitales, para la automatización de flujos de trabajo o los sistemas de ejecución de la fabricación (MES), proporcionan una mejor visibilidad y un mayor control sobre los procesos de producción. El Internet de las Cosas (IoT), la inteligencia artificial (IA) y la robótica ofrecen nuevas oportunidades para minimizar los desperdicios y mejorar la eficiencia. Por ejemplo, el uso de sensores inteligentes puede reducir los tiempos de inactividad prediciendo fallos antes de que ocurran, mientras que los robots colaborativos pueden trabajar codo con codo con los humanos para realizar tareas repetitivas o peligrosas, mejorando así la seguridad y la productividad.

El Lean Manufacturing, enriquecido con estas tecnologías, permite a las empresas mantenerse competitivas en un entorno industrial en rápida evolución.

Objetivos y beneficios del Lean Management

El Lean Management es más que una simple metodología de gestión, es una filosofía que redefine la forma en que una empresa opera. Los objetivos y beneficios de este enfoque son múltiples, afectando positivamente a todos los aspectos de la organización. A continuación, se presentan algunos ejemplos de estos beneficios.

Mejora de la eficiencia

Uno de los principales objetivos del Lean Management es la mejora continua de la eficiencia operacional. Aplicando principios como la creación de un flujo continuo y el establecimiento de un sistema de flujo tirado, las empresas pueden reducir significativamente los tiempos de inactividad y aumentar su productividad. Esto se traduce en una mayor capacidad para responder rápidamente a las demandas de los clientes y adaptarse a los cambios del mercado, manteniendo altos niveles de calidad.

Reducción de costes

El Lean Management también busca reducir los costes de producción eliminando los desperdicios en todas sus formas, ya sea por sobreproducción, tiempos de espera, transportes innecesarios, procesos inadecuados, exceso de inventario, movimientos no ergonómicos o defectos de fabricación. Centrándose en las actividades que realmente añaden valor, las empresas pueden minimizar los gastos y mejorar su rentabilidad. Este enfoque sistemático conduce a ahorros sustanciales, permitiendo a las empresas reinvertir en innovación y crecimiento.

Aumento de la satisfacción del cliente

La satisfacción y lealtad de los clientes son objetivos centrales del Lean Management. Al enfocarse en la creación de valor para el cliente, esta filosofía ayuda a las empresas a comprender mejor y responder a las necesidades y expectativas de los clientes. Los resultados son productos y servicios de mayor calidad, entregados más rápidamente y a menor coste. Esta mejora continua de la oferta refuerza la satisfacción del cliente, una ventaja competitiva crucial en el entorno actual.

Mejora de la calidad

Adoptando el Lean Management, las empresas se benefician de una calidad mejorada de sus productos y servicios gracias a la eliminación de procesos no esenciales y el énfasis en aquellos que generan valor.

Cultura empresarial positiva

El Lean Management promueve una cultura de colaboración, empoderamiento de los empleados y resolución colectiva de problemas. Esta cultura positiva se traduce en una mayor motivación de los equipos, una comunicación mejorada y una mayor implicación en los objetivos de la empresa.

En resumen, el Lean Management ofrece una multitud de ventajas, desde la mejora operacional y la reducción de costes, hasta un aumento en la satisfacción del cliente y una cultura empresarial enriquecida. Estos beneficios hacen del Lean un enfoque esencial para las empresas que desean perfeccionarse en un mercado cada vez más competitivo.

Formación y desarrollo en Lean Management

El éxito y la sostenibilidad de una estrategia Lean dentro de una organización dependen en gran medida de la formación continua y el desarrollo de una cultura Lean profundamente arraigada. El Kaizen Institute, reconocido por su experiencia en Lean Management, juega un papel preponderante en el acompañamiento de las empresas en este proceso de transformación. La formación y el desarrollo en Lean Management están diseñados para equipar a los profesionales con las herramientas y habilidades necesarias para iniciar, implementar y apoyar las iniciativas Lean dentro de sus organizaciones.

Programas de formación

Los programas de formación en Lean ofrecidos por el Kaizen Institute cubren una amplia gama de niveles y áreas, desde los principios fundamentales del Lean y el Kaizen hasta técnicas avanzadas de Lean Six Sigma. Estas formaciones están estructuradas alrededor de varios niveles de certificación, incluyendo las Cinturones Lean Six Sigma, permitiendo a los participantes avanzar a través de un camino de aprendizaje estructurado según su experiencia y necesidades.

La formación incluye no solo sesiones teóricas sino también talleres prácticos y estudios de caso reales, facilitando así la aplicación de los conocimientos adquiridos en un contexto profesional concreto. El objetivo es desarrollar habilidades en resolución de problemas, optimización de procesos y gestión de proyectos, basándose en los principios del Lean.

Desarrollar una cultura Lean

Más allá de la formación técnica, establecer una cultura Lean dentro de una empresa es crucial para el éxito a largo plazo de las iniciativas Lean. Esta cultura se basa en varios pilares, incluido el compromiso del equipo directivo, la participación activa de todos los empleados, la comunicación abierta y el intercambio de conocimientos, así como el reconocimiento y valoración de las contribuciones individuales y colectivas a la mejora continua.

Kaizen Institute subraya la importancia de formar líderes capaces de guiar a sus equipos en el proceso de mejora continua y resolver problemas de manera eficaz. Esto implica capacitar a los líderes en todos los niveles de la organización para que puedan promover los valores Lean, formar a los empleados en la aplicación de herramientas Lean y crear un entorno propicio para la innovación y la eficiencia.

En conclusión, la formación y el desarrollo en Lean Management son componentes esenciales de la transformación organizacional hacia la excelencia operacional. A través de programas de formación específicos y la promoción de una cultura Lean, las empresas pueden lograr mejoras significativas en términos de eficiencia, calidad, reducción de costes Lean y satisfacción del cliente. Kaizen Institute se posiciona como un socio clave en este camino de transformación, ofreciendo la experiencia, recursos y apoyo necesarios para lograr la implementación exitosa del Lean Management.

¿Tienes más preguntas sobre Lean Management?

¿Cuál es la importancia del liderazgo en el éxito del Lean Management?

El liderazgo juega un papel crucial en el éxito del Lean Management, ya que se trata de mucho más que la simple implementación de métodos y herramientas; es una transformación cultural de la organización. Los líderes Lean inspiran y guían a su equipo hacia la mejora continua, enfocándose en la creación de valor para el cliente y la eliminación de desperdicios. Deben no solo comprender profundamente los principios del Lean, sino también encarnarlos diariamente, fomentando la comunicación, la resolución de problemas en equipo y el empoderamiento de los empleados.

¿Qué es Lean Six Sigma?

Lean Six Sigma es una metodología que combina los principios del Lean Management, centrados en la reducción de desperdicios y la mejora de los flujos de proceso, con los del Six Sigma, que se enfocan en la reducción de la variabilidad y la mejora de la calidad mediante análisis estadísticos y técnicas de resolución de problemas. Este enfoque integrado busca maximizar la eficiencia operacional y la calidad de los productos o servicios utilizando un conjunto estructurado de herramientas y técnicas para identificar y eliminar defectos, retrasos y procesos ineficaces.