Las empresas deben operar con eficiencia, agilidad, calidad y responsabilidad medioambiental de manera simultánea. Por ello, los sistemas de producción son fundamentales para garantizar competitividad, rentabilidad e innovación constante.

Este artículo presenta los principios clave de un sistema de producción de excelencia, identifica los errores que pueden comprometerlo y analiza los enfoques más efectivos para crear operaciones estables, flexibles y centradas en el cliente. Desde la mejora continua hasta las tecnologías de la Industria 4.0 y la sostenibilidad, esta guía muestra cómo convertir los desafíos en resultados tangibles y sostenibles a largo plazo.

Comprender los fundamentos de un sistema de producción industrial

Comprender el concepto de sistema de producción, sus componentes principales y el impacto de su diseño en el rendimiento global de la empresa permite construir operaciones más eficientes, estables y orientadas al cliente. Esta comprensión constituye el punto de partida para cualquier proceso de excelencia operacional y mejora continua.

Qué es un sistema de producción y por qué es importante para la eficiencia en la industria

Un sistema de producción es el conjunto estructurado de procesos, prácticas, recursos y métodos que permiten transformar materias primas en productos acabados, de forma eficiente y con calidad. En el contexto industrial moderno, la eficiencia operacional, la reducción de desperdicios y la entrega de valor al cliente son objetivos esenciales, y un sistema de producción bien diseñado es la clave para alcanzarlos.

Los sistemas de producción Lean, basados en los principios del Toyota Production System (TPS), tienen como objetivo eliminar los desperdicios (Muda), las variaciones (Mura) y la sobrecarga (Muri), creando operaciones estables, predecibles y flexibles. Su importancia radica en su capacidad para garantizar costes operacionales reducidos, calidad constante, plazos de entrega más cortos, menor capital circulante y una rápida adaptación a las necesidades del mercado.

Componentes esenciales de los sistemas de producción Lean

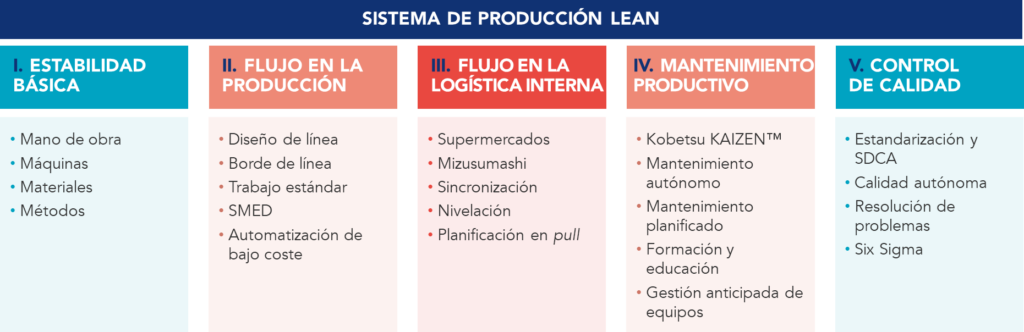

Un sistema de producción Lean se basa en cinco pilares fundamentales que, en conjunto, promueven la estabilidad, el flujo continuo, la fiabilidad y la mejora continua.

I. Estabilidad básica

Antes de pensar en mejorar, es esencial garantizar la estabilidad en los elementos fundamentales del proceso de producción. La estabilidad básica se basa en la estandarización y previsibilidad de las 4Ms (Mano de obra, Máquinas, Materiales y Métodos), creando una base sólida sobre la que se puede construir un sistema de producción fiable y robusto.

II. Flujo en la producción

La verdadera ganancia en eficiencia se consigue cuando el trabajo fluye sin interrupciones. Este pilar se centra en crear un flujo continuo y equilibrado a lo largo de las operaciones, mediante técnicas como el diseño eficiente de líneas, la eliminación de tiempos muertos y la sincronización de actividades. Cuanto más fluido sea el proceso, menor será el desperdicio y mayor la productividad.

III. Flujo en la logística interna

La producción eficiente depende de un suministro igualmente eficiente. Este pilar garantiza que los materiales correctos lleguen al lugar adecuado, en el momento preciso y en la cantidad justa, sin excesos ni roturas. Al aplicar conceptos como supermercados, Mizusumashi y sistemas pull, se sincroniza la logística con el ritmo de la producción, garantizando la fluidez y la estabilidad.

IV. Mantenimiento productivo

Ningún sistema de producción puede ser eficiente si sus activos son inestables o imprevisibles. Este pilar busca asegurar la máxima disponibilidad y rendimiento de los equipos, fomentando un enfoque preventivo y estructurado del mantenimiento. Los equipos fiables son la base de unas operaciones estables y seguras.

V. Control de calidad

La calidad no debe garantizarse al final de la cadena. Debe construirse a lo largo de todo el proceso. Este pilar garantiza que cada empleado contribuya a hacer bien las cosas a la primera, mediante sistemas que detectan y corrigen desviaciones en tiempo real. Combinando la estandarización y la resolución estructurada de problemas, se evita el retrabajo y se promueve la mejora continua de la calidad.

Figura 1 – Elementos de un sistema de producción Lean

Cómo el diseño del sistema de producción impacta el rendimiento global de la empresa

El diseño del sistema de producción es uno de los principales factores del rendimiento operacional y de la capacidad de respuesta de una organización industrial. Un sistema bien estructurado no solo garantiza operaciones consistentes, sino que también sustenta la agilidad y la competitividad en un mercado en constante evolución.

Entre los principales impactos de un buen sistema, destacan:

- Eliminación de desperdicios, mediante la reducción de paradas, excesos y variabilidades;

- Reducción de los tiempos de respuesta, con menor inmovilización de stock y mayor fluidez en el flujo de materiales;

- Mayor calidad en origen, evitando errores y retrabajos a lo largo de la cadena;

- Mejor capacidad de adaptación, incluso en contextos de alta inestabilidad en la demanda;

- Mayor eficiencia en el uso de los recursos, con procesos alineados y sincronizados.

Además de los beneficios operacionales, un sistema de producción bien diseñado refuerza una cultura de responsabilización, resolución estructurada de problemas y mejora continua – pilares esenciales para la excelencia. Esta solidez operacional se traduce en entregas más fiables, productos con menos defectos y mayor capacidad de respuesta a las necesidades del mercado. El resultado es una mejora significativa en la satisfacción del cliente, una reducción sostenida de los costes operacionales, lo que contribuye directamente al aumento de los márgenes de contribución y, en consecuencia, a la rentabilidad del negocio.

Estrategias para la optimización de sistemas de producción

Como hemos visto, un sistema de producción Lean se basa en la implementación de un conjunto de principios, prácticas y metodologías. A continuación, detallamos cada uno de los cinco pilares mencionados anteriormente.

Descubre el potencial de tu sistema de producción mediante estrategias probadas

Principios del sistema Lean para maximizar la producción

El sistema Lean, o sistema de mejora continua, no es solo un conjunto de herramientas, sino un método de gestión que orienta a toda la organización hacia la creación de valor con el mínimo desperdicio. Los cinco principios fundamentales del pensamiento Lean son:

- Crear valor para el cliente: identificar claramente qué es valor desde el punto de vista del cliente, captar la voz del cliente y mejorar su experiencia;

- Crear eficiencia de flujo: reducir el desperdicio (Muda, Mura y Muri) en la cadena de valor y trabajar con el objetivo de lograr un flujo unitario y tirado por el cliente;

- Estar orientado al Gemba: tomar decisiones basadas en la observación directa de los procesos en el lugar real donde se crea el valor;

- Capacitar a las personas: implicar a los empleados en todos los niveles, promoviendo competencias, autonomía y responsabilidad;

- Ser científico y transparente: utilizar datos reales, experimentar, validar y estandarizar las mejoras, fomentando una cultura de resolución sistemática de problemas.

Mejora de los flujos de trabajo mediante técnicas de mejora continua

La fluidez en los procesos de producción es uno de los pilares principales de un sistema eficiente. A través de la aplicación de metodologías Lean y Kaizen, es posible identificar y eliminar obstáculos en el flujo de trabajo de la producción y la logística interna.

En las líneas de producción, las metodologías más aplicadas incluyen:

- Diseño de líneas y layouts optimizados para reducir los movimientos y los tiempos de espera, y fomentar el flujo;

- Diseño del borde de línea, con suministro eficiente de materiales y dimensionamiento adecuado;

- Trabajo estándar, que garantiza la minimización del desperdicio en el puesto de trabajo y la consistencia en las operaciones;

- SMED (Single-Minute Exchange of Die), para reducir los tiempos de cambio de setup;

- Automatización de bajo coste, que garantiza eficiencia en la producción con simplicidad.

En la logística interna, la fluidez y estabilidad de los materiales se promueven a través de:

- Supermercados: áreas de almacenamiento organizadas a nivel del suelo, con gestión visual y acceso fácil para picking, donde el reabastecimiento se activa según el consumo real;

- Mizusumashi: operadores logísticos dedicados a realizar ciclos de suministro frecuentes, estandarizados y con cargas ligeras, promoviendo el ritmo y la previsibilidad;

- Sincronización entre procesos, lograda mediante sistemas como Kanban o Junjo, que garantizan que cada etapa recibe el material adecuado en el momento preciso;

- Nivelación de la producción: consiste en repetir la producción de un determinado producto en un intervalo de tiempo constante, promoviendo la estabilidad;

- Planificación con sistema pull: modelo de planificación basado en la demanda real del cliente, evitando la producción anticipada y el exceso de inventario.

La importancia del mantenimiento en los sistemas de producción

La disponibilidad y la fiabilidad de los equipos son condiciones esenciales para la estabilidad del sistema de producción.El Total Productive Maintenance (TPM) integra a toda la organización en la responsabilidad de conservar los activos, combinando prácticas autónomas, preventivas y proactivas.

Las metodologías más eficaces incluyen:

- Kobetsu KAIZEN™, centrado en la eliminación de pérdidas específicas en los equipos;

- Mantenimiento autónomo, donde los operarios realizan tareas básicas de conservación e inspección;

- Mantenimiento planificado, con un calendario de intervenciones preventivas bien definido;

- Formación y cualificación, para garantizar que todos comprendan y apliquen las buenas prácticas;

- Gestión anticipada de equipos críticos, previniendo fallos en activos clave.

El papel del control de calidad en sistemas de producción sostenibles

La calidad es un proceso continuo que debe construirse a lo largo de toda la cadena de valor. En un sistema de producción sostenible, el control de calidad debe estar integrado en el propio flujo de producción, con un enfoque en la prevención de defectos y en la resolución rápida de anomalías.

Las estrategias más relevantes incluyen:

- Estandarización y ciclos SDCA (Standardize–Do–Check–Act), garantizando la consistencia y la mejora progresiva;

- Calidad autónoma, con medios y matrices que permiten a los operarios detectar y corregir defectos;

- Técnicas de resolución estructurada de problemas, que ayudan a identificar la causa raíz de los fallos y a implementar contramedidas eficaces que eviten su repetición;

- Aplicación de metodologías Six Sigma, para reducir la variabilidad y alcanzar altos niveles de conformidad.

Integración de la automatización y la inteligencia artificial en los sistemas de producción modernos

La automatización y la inteligencia artificial en la producción son hoy elementos centrales en los sistemas de producción más avanzados. Su integración permite aumentar la productividad, reducir los errores, mejorar la trazabilidad y tomar decisiones basadas en datos en tiempo real.

Algunos ejemplos de aplicación incluyen:

- Robótica colaborativa, que ayuda a los operarios en tareas repetitivas o pesadas;

- Sistemas de visión artificial, para el control de calidad automatizado;

- Análisis predictivo, para anticipar fallos y optimizar el mantenimiento;

- Plataformas de producción inteligente, que ajustan los parámetros operacionales en función de los datos de rendimiento;

- Integración con sistemas MES/ERP, que conectan la producción con la gestión de la cadena de valor.

Por qué fallan los sistemas de producción y cómo evitar errores comunes

A pesar de que muchas organizaciones invierten en el desarrollo de sus sistemas de producción, los resultados no siempre cumplen con las expectativas. Esto suele deberse a la ausencia de prácticas consistentes, al enfoque en aspectos equivocados o a la adopción de enfoques fragmentados. Comprender los errores más comunes es fundamental para diseñar sistemas más robustos, sostenibles y alineados con la realidad del mercado.

Uno de los errores estructurales que comprometen la eficacia de los sistemas de producción es la valorización excesiva de las herramientas, en detrimento de las prácticas diarias y los comportamientos consistentes. En muchas organizaciones, el enfoque está en implementar nuevas herramientas esperando que los resultados lleguen por sí solos. Sin embargo, sin una implementación participativa, con el compromiso activo de los empleados, y sin una práctica continua y disciplinada, estas herramientas tienen un impacto real muy limitado.

El cambio sostenible no depende solo de la introducción de herramientas, sino de la capacidad para arraigar nuevas formas de trabajar en el día a día. Esto requiere práctica frecuente y formación en el Gemba. Es a través de la práctica constante que se consolida una cultura de excelencia.

Centrarse en la eficiencia de los recursos en lugar de la eficiencia del flujo

Uno de los errores más frecuentes en los sistemas de producción es concentrar los esfuerzos en maximizar la utilización de los recursos – como máquinas y operarios – en lugar de garantizar un flujo continuo y sincronizado de los procesos. Esta lógica, basada en la idea de que mantener los recursos siempre ocupados conduce a una mayor eficiencia, suele conducir a la producción por lotes, al exceso de inventario entre etapas y a la sobreproducción. Sin embargo, esta estrategia genera desperdicios, oculta problemas y hace que los procesos sean más rígidos y menos adaptables.

La verdadera eficiencia se alcanza con flujos diseñados para responder a la demanda real del cliente, sin interrupciones ni acumulación innecesaria de stock. Un sistema orientado al flujo unitario (One Piece Flow), impulsado por la demanda (Just in Time), permite mejorar la calidad, reducir el lead time y aumentar la flexibilidad. A diferencia del paradigma tradicional, la eficiencia no comienza con la máxima ocupación de los recursos, sino con el flujo del proceso. Solo después de garantizar el flujo, se deben optimizar los recursos para sostenerlo.

Falta de integración de los sistemas

Otra de las causas más frecuentes del fracaso de los sistemas de producción es la implementación de mejoras puntuales (en puestos de trabajo específicos o en áreas y procesos aislados) sin considerar el impacto de esos cambios en el sistema como un todo. Cuando se actúa de manera fragmentada, sin garantizar la alineación entre todas las áreas, surgen nuevos cuellos de botella, los esfuerzos de mejora pierden cohesión y se vuelve difícil escalar o mantener las buenas prácticas. Los resultados globales se estancan o incluso se deterioran con el tiempo.

Evitar este error requiere una visión sistémica de la mejora. Es necesario intervenir de manera coordinada en todos los elementos que componen el sistema de producción, asegurando que cada acción contribuya efectivamente a la fluidez y solidez de la cadena de valor. Y, sobre todo, es esencial implicar a las personas, promoviendo su compromiso y participación activa en el proceso de transformación. El cambio real ocurre cuando se construye, de forma estructurada, una Cultura Kaizen. La transformación solo se consolida cuando la mejora está verdaderamente integrada y es transversal.

Tecnologías emergentes y tendencias futuras en los sistemas de producción

La evolución de los sistemas de producción está profundamente vinculada al avance tecnológico y a la creciente exigencia de eficiencia, flexibilidad y sostenibilidad. Con el surgimiento de la Industria 4.0, la producción ha dejado de ser únicamente una secuencia de operaciones físicas para integrar datos, conectividad e inteligencia artificial. Las organizaciones que desean mantenerse competitivas necesitan adaptar sus sistemas a este nuevo paradigma, aprovechando las tecnologías emergentes para alcanzar niveles superiores de rendimiento y resiliencia.

Cómo adaptar los sistemas de producción a la Industria 4.0 y a la producción inteligente

La Industria 4.0 representa un cambio estructural en la forma en que los sistemas de producción son diseñados y gestionados. La conectividad entre máquinas, sistemas y personas permite crear procesos inteligentes, altamente receptivos y autónomos. Para adaptarse a esta nueva realidad, los sistemas de producción deben rediseñarse para integrar sensores, automatización avanzada, análisis de datos en tiempo real y comunicación entre equipos.

Más allá de una transformación tecnológica, se trata de una transformación de mentalidad. Los sistemas deben evolucionar desde modelos lineales y reactivos hacia modelos interconectados, adaptativos y orientados a los datos. Esta adaptación requiere inversión en competencias digitales, modernización de la infraestructura y una integración coherente de la tecnología con los principios Lean, garantizando que el enfoque en el cliente, la calidad y la eliminación de desperdicio se mantenga.

El impacto de la monitorización en tiempo real del OEE en la eficiencia

La monitorización del OEE (Overall Equipment Effectiveness) en tiempo real se ha revelado como una herramienta valiosa para impulsar la eficiencia. Al proporcionar datos actualizados sobre la disponibilidad, el rendimiento y la calidad de los equipos, permite tomar decisiones rápidas y basadas en hechos, identificar desviaciones de forma inmediata y aplicar acciones correctivas más eficaces.

Más que un simple indicador, el OEE se convierte en una plataforma de gestión operacional cuando se integra con sistemas MES y soluciones de análisis predictivo. Esta visibilidad constante sobre el estado de los activos y procesos no solo reduce pérdidas, sino que también fomenta una cultura de responsabilización y mejora continua en el Gemba.

Cómo los sistemas de producción sostenibles reducen las emisiones y el desperdicio

La sostenibilidad ha dejado de ser un tema periférico para convertirse en un criterio central en el diseño de los sistemas de producción del futuro. Los sistemas de producción sostenibles no solo reducen el impacto medioambiental, sino que también mejoran la eficiencia económica y fortalecen la reputación de la empresa ante clientes, inversores y reguladores.

Para alcanzar este estándar, los sistemas deben diseñarse con un enfoque en la minimización del desperdicio de los recursos (materias primas, energía y agua) y en la reducción sistemática de las emisiones asociadas a las operaciones. La aplicación de principios Lean, combinada con tecnologías como la medición inteligente del consumo, la automatización energética y la logística verde, permite una producción más limpia, eficiente y alineada con los objetivos de desarrollo sostenible. Producir mejor, con menos impacto, se ha convertido en un imperativo estratégico.

¿Todavía tienes alguna duda sobre los sistemas de producción?

Qué debes saber antes de implementar un sistema de producción

La implementación de un sistema de producción no debe entenderse como la simple aplicación de herramientas o buenas prácticas de forma aislada. Se trata de una transformación estructural que requiere preparación, alineación estratégica y compromiso por parte de los líderes. Antes de iniciar este camino, es esencial comprender los objetivos del sistema, conocer el estado actual de la operación y definir con claridad lo que se quiere lograr en términos de flujo, calidad, flexibilidad e implicación de los equipos.

También es importante involucrar a todos los niveles de la organización desde el inicio, fomentando una cultura orientada al Gemba (el lugar donde se crea el valor) y garantizando que los líderes son los primeros en practicar los principios que desean ver difundidos. El éxito de la implementación dependerá más de la consistencia de las rutinas y de la disciplina en la ejecución que de la complejidad de las soluciones adoptadas. Un sistema de producción eficaz se construye sobre la base de la estabilidad, la simplicidad y la mejora continua.

Cuáles son las métricas que mejor miden la eficiencia de un sistema de producción

Medir la eficiencia de un sistema de producción exige una selección cuidadosa de los indicadores que representen, de forma integrada, el rendimiento real de los procesos. Más que recopilar datos, es fundamental garantizar que las métricas estén alineadas con los objetivos operacionales s y estratégicos de la organización. Estos son los principales:

- Lead time: tiempo total entre la recepción del pedido y la entrega del producto acabado al cliente;

- Nivel de servicio: porcentaje de pedidos entregados a tiempo y conforme a los requisitos del cliente;

- Tasa de retrabajo y defectos: mide la calidad en origen y el impacto de los fallos en el proceso;

- Stock en curso (WIP): volumen de producción en curso, indicador de la fluidez de los procesos;

- OEE (Overall Equipment Effectiveness): mide la eficacia global de los equipos, combinando disponibilidad, rendimiento y calidad;

- Eficiencia de la mano de obra: relación entre el output producido y el tiempo efectivo de trabajo.

Más allá de la medición en sí, el valor de estos indicadores reside en su uso diario para detectar desviaciones, promover mejoras y reforzar la alineación de los equipos con los objetivos del sistema de producción.

Sistemas de producción Lean vs. sistemas tradicionales

La principal diferencia entre los sistemas de producción Lean y los sistemas tradicionales radica en cómo se concibe la eficiencia y el valor para el cliente. En los sistemas tradicionales, la prioridad suele estar en maximizar la utilización de los recursos (máquinas y mano de obra) aunque esto implique acumulación de inventario, tiempos de espera y sobreproducción. En cambio, en el sistema Lean, la eficiencia empieza con el flujo: el objetivo es entregar exactamente lo que el cliente quiere, en el momento justo y con el mínimo desperdicio.

Mientras que el sistema tradicional se basa en grandes lotes, planificación centralizada y control reactivo de la calidad, un sistema Lean promueve el flujo unitario, la producción tirada por la demanda, el control en origen y la mejora diaria por parte de los equipos. Este cambio de paradigma implica no solo una nueva forma de trabajar, sino también una nueva forma de pensar. El sistema Lean es, ante todo, un modelo de gestión que pone a las personas y al valor en el centro de las operaciones.