“KAIZEN™ significa mejora. Además, significa mejora continua en la vida personal, en la vida doméstica, en la vida social y en la vida laboral. Aplicado al lugar de trabajo, KAIZEN™ significa mejora continua que involucra a todos, gestores y trabajadores por igual» dijo Masaaki Imai, teórico, consultor y fundador de Kaizen Institute.

La metodología KAIZEN™ es esencial en la estrategia competitiva de las organizaciones y dominar los Fundamentos Kaizen™ es el punto de partida para cualquier viaje de mejora, involucrando a todas las personas en la búsqueda de la mejora, cada día, en todas las áreas con el fin de establecer una Cultura de Mejora Continua en la organización.

Existen 5 Principios Fundamentales KAIZEN™ integrados en cada herramienta KAIZEN™ y en cada comportamiento KAIZEN™, éstos son clave para el éxito de una cultura de Mejora Continua y para marcar un punto de inflexión en la progresión de la calidad, la productividad y las relaciones entre los trabajadores y la gestión.

Entender los 5 Principios KAIZEN™ Lean

1. Crear valor para el cliente

El primer principio KAIZEN™ se refiere a la centricidad del cliente y es esencial en el exigente entorno actual, en el que las expectativas de los clientes cambian constantemente, y las organizaciones deben adaptarse en consecuencia. Así pues, la estrategia de cualquier empresa debe enfocarse en este principio: mejorar constantemente la experiencia del cliente, descubriendo qué quiere y qué valor tiene desde su perspectiva y ofreciéndoselo de la mejor manera posible.

Para poder responder a un entorno cambiante, las organizaciones deben adoptar una cadena de suministro impulsada (pull) por la demanda de los clientes en tiempo real.

Sin embargo, es fundamental seguir un enfoque de «market in & quality first», lo que indica que es más valioso ofrecer calidad y eficacia de los productos, aunque se siga a los competidores en la entrada al mercado.

2. Crear eficiencia de flujo

Este principio se refiere a la importancia de la eficiencia del flujo, es decir, el movimiento correcto de materiales e información. Para lograr un flujo perfecto de las operaciones, primero hay que eliminar la muda, es decir, todas las actividades que no añaden valor al proceso, como las paradas, los desperdicios y la variabilidad. A continuación, se debe implementar la automatización de las tareas, pero es importante explicar que la automatización no debe afectar al flujo, sino potenciarlo. Por tanto, sólo debe implementarse después de eliminar los desperdicios y crear flujo.

3. Estar orientado al Gemba

Después de crear la eficiencia del flujo, el enfoque debe ser la eficiencia de los recursos, en Gemba. Gemba es la planta, el lugar donde se crea el valor. Este principio Lean consiste en tener la mentalidad de ir al Gemba e identificar las actividades que tienen valor añadido para eliminar todas aquellas que no lo tengan.

Además, también forma parte de este principio la creación de un sistema de «Estabilidad Básica 4M», que refuerza las condiciones básicas de la organización. Las 4M se refieren a:

- Mano de obra: buenos hábitos de trabajo, competencias necesarias, puntualidad, sin absentismo

- Material: menos escasez, más accesibilidad en el punto de utilización

- Máquina: sin averías, defectos o paradas imprevistas

- Método: procesos, mantenimiento y gestión estandarizados.

Y las herramientas técnicas de estabilidad utilizadas en estas 4M, para mantener el flujo y el control de las operaciones, son:

- Identificación de VA y NVA (Valor Añadido y No Valor Añadido)

- Eliminación de muda (Desperdicio)

- Estandarización del trabajo

- Adopción de los ciclos SDCA (Standardize-Do-Check-Act) y PDCA (Plan-Do-Check-Act)

- Mejora del OEE (Overall Equipment Efficiency)

- Aplicación de la metodología 5S (Separar, Organizar, Limpiar, Estandarizar, Sostener) para la organización

- Adopción de las 3C (Caso, Causa y Contramedida) para solucionar problemas

- Utilización de 7 herramientas de control de calidad Histogramas: Diagramas de Pareto, diagramas de causa y efecto, run charts, diagramas de dispersión, diagramas de flujo, gráficos de control

- Implementación de planes de mantenimiento autónomo

4. Capacitar e involucrar a las personas

Todas las personas de la organización deben estar involucradas en el proceso de mejora continua, y sus objetivos individuales y de equipo deben estar alineados con la estrategia de mejora. Para transformar la mentalidad de las personas en una mentalidad Lean KAIZEN™, es esencial establecer en ellas una mentalidad de resolución de problemas, para que estén preparadas para identificar los desperdicios, aprender e implementar las mejoras. Una organización debe promover un entorno «sin juzgar ni culpar» para que las personas se sientan involucradas y participen en el viaje de mejora. Para reforzar esta necesidad de involucración, las personas deberían participar en los Workshops KAIZEN™ realizados por la organización.

5. Crear estándares visuales

El último principio KAIZEN™ está relacionado con la creación de estándares visuales. Es esencial que la organización comprenda la importancia de los estándares, ya que es la forma más conocida de ejecutar un proceso. Las organizaciones deben ser científicas y transparentes cuando se comunican con las personas, utilizando la gestión visual y los datos para definir los estándares. Todavía, el SDCA y el PDCA son herramientas útiles que deben utilizarse en ciclos para mejorar la estandarización.

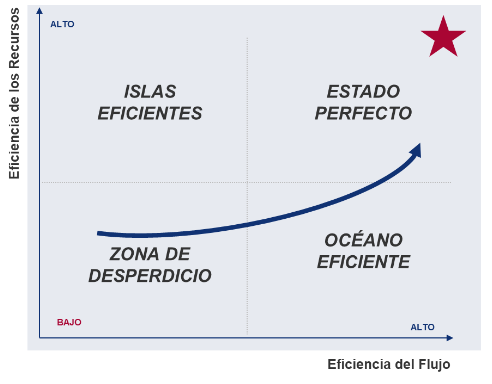

¿Cuál es la diferencia entre eficiencia de flujo y eficiencia de recursos?

Por último, una vez señalados todos los principios KAIZEN™ lean, es importante aclarar la diferencia entre la eficiencia de flujo y la de recursos.

Si una organización se encuentra en una situación de baja eficiencia de flujo y de recursos, debe adoptar primero la eficiencia de flujo y, sólo entonces, optimizar la eficiencia de recursos, para alcanzar un nivel de eficiencia perfecto.

Por tanto, la prioridad es crear primero la eficiencia del flujo, analizando la línea de tiempo desde el pedido del cliente hasta el cobro y reduciendo el leadtime mediante la eliminación de los desperdicios sin valor añadido. El resultado es la mejor experiencia posible para el cliente, ya que el máximo valor añadido está en satisfacer sus necesidades. Así, se pueden obtener los mejores resultados posibles en términos de QCD (Calidad, Coste y Entrega) y de crecimiento.

Eficiencia del flujo vs eficiencia de los recursos: el caso de una empresa de servicios

El caso real de esta empresa demuestra la diferencia entre la eficiencia de flujo y la de recursos, destacando la necesidad de priorizar la eficiencia de flujo.

La primera situación describe el proceso de un hombre que experimenta un fuerte dolor en el pecho. Ejecuta diferentes citas y exámenes en distintos momentos del tiempo y, sólo en la tercera cita, después de 30 días, tiene el diagnóstico final. En esta situación, el proceso se diseñó para ser eficiente en términos de recursos, es decir, el médico es muy eficiente en la primera cita y ve a 20/30 pacientes al día, y la clínica tiene una tasa de ocupación muy alta. Sin embargo, se pasa mucho tiempo esperando un diagnóstico y, como el hombre es la unidad de flujo, manifiesta una disminución del rendimiento del proceso.

En la segunda situación, debido a la eficiencia del flujo, este mismo paciente puede tener un diagnóstico completo en sólo 4 horas, mejorando sustancialmente todo el proceso. En este caso, la eficiencia del flujo es una experiencia integrada, que reduce el leadtime y mejora el proceso.

¿Cuáles son los beneficios de tener una Cultura KAIZEN™?

Considerando todo esto, es evidente que la implementación de los principios Kaizen™ genera un valor incremental a largo plazo en la organización a través del desarrollo de la cultura necesaria para crear una mejora continua eficiente. Esta cultura consiste en la involucración de todos los trabajadores, en el cambio de mentalidad y en la involucración activa en el viaje de mejora de la organización. Esto puede hacerse mediante la identificación continua de los desperdicios y la consiguiente eliminación y seguimiento de los estándares del proceso.