El mantenimiento industrial desempeña un papel crucial para asegurar el rendimiento eficiente y seguro de los sistemas de producción. Consiste en una serie de acciones orientadas a garantizar que los equipos y sistemas industriales operen de manera continua y sin contratiempos, evitando paradas inesperadas y extendiendo la durabilidad de los activos. Con el desarrollo de nuevas tecnologías y la creciente sofisticación de los procesos productivos, las prácticas de mantenimiento han evolucionado considerablemente. En este artículo, se examina la relevancia del mantenimiento industrial, los distintos tipos que existen y las tendencias que están definiendo su futuro en la industria contemporánea.

¿Qué es el Mantenimiento Industrial?

El mantenimiento industrial es un componente vital para el funcionamiento eficiente y seguro de cualquier sistema de producción. Comprender e implementar prácticas eficaces de mantenimiento puede ser la diferencia entre un funcionamiento eficiente y rentable o una serie de pérdidas con costes significativos. A continuación, explicamos el concepto de mantenimiento industrial y la importancia que desempeña en las industrias.

Definición de Mantenimiento Industrial

El mantenimiento industrial se refiere a todas las actividades realizadas para garantizar que los equipos, máquinas e infraestructuras de un sistema de producción funcionen correctamente y sin interrupciones. Esto incluye inspecciones regulares, reparaciones, sustitución de piezas, ajustes, y acciones preventivas y correctivas. El objetivo es maximizar la eficiencia operacional, reducir los tiempos de inactividad, prolongar la vida útil de los equipos y garantizar la seguridad de los trabajadores.

Importancia del Mantenimiento Industrial

El mantenimiento industrial es esencial para el buen funcionamiento de cualquier sistema de producción por varios motivos:

- Maximización de la Eficiencia: El mantenimiento ayuda a mantener los equipos funcionando de forma optimizada, lo que resulta en una producción más estable, eficiente y de calidad.

- Reducción del Tiempo de Inactividad: El mantenimiento ayuda a identificar y corregir problemas antes de que causen averías, reduciendo así el tiempo de inactividad y mejorando la continuidad de las operaciones.

- Prolongación de la Vida Útil de los Equipos: El mantenimiento adecuado puede aumentar significativamente la vida útil de los equipos, posponiendo la necesidad de inversiones en nuevos activos.

- Reducción de Costes: La prevención de fallos a través del mantenimiento planificado es generalmente más económico que las reparaciones o sustituciones de emergencia. Además, el mantenimiento mejora el OEE (Overall Equipment Effectiveness), lo que impacta directamente en la reducción de costes.

- Seguridad: Mantener los equipos en buenas condiciones minimiza los riesgos de accidentes en el lugar de trabajo, protegiendo la vida y la integridad física de los trabajadores.

- Conformidad Regulatoria: Muchas industrias están sujetas a regulaciones que exigen un mantenimiento regular para garantizar que los equipos sean seguros y estén en conformidad con los estándares medioambientales y de seguridad.

El mantenimiento industrial es una práctica esencial para cualquier fábrica o proceso industrial y repercute en diversos indicadores relevantes para la empresa.

Tipos de Mantenimiento Industrial

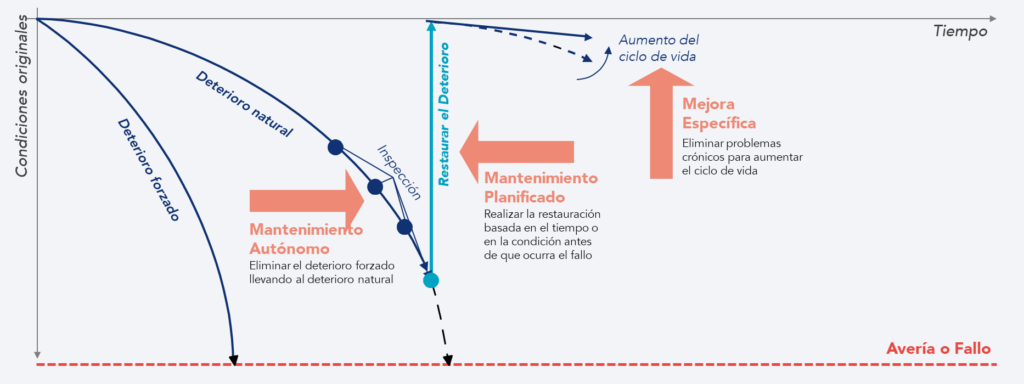

El mantenimiento industrial está compuesto por diversas estrategias, cada una con una función específica en la gestión de la integridad y eficiencia de los equipos y sistemas. Comprender los diferentes tipos de mantenimiento es fundamental para implementar un programa de mantenimiento eficaz que responda a las necesidades específicas de cada organización. Exploraremos los principales tipos de mantenimiento: correctivo, autónomo, preventivo, predictivo y las mejoras específicas. Cada enfoque ofrece ventajas y, si se combinan de forma estratégica, pueden contribuir de forma sustancial a la excelencia operacional.

Figura 1 – El papel de cada tipo de mantenimiento en el rendimiento y el ciclo de vida de los equipos y sistemas

Mantenimiento Correctivo

El mantenimiento correctivo es un tipo de mantenimiento realizado tras la ocurrencia de un fallo o avería en un equipo o sistema. El objetivo principal del mantenimiento correctivo es restablecer la funcionalidad del equipo o sistema lo antes posible.

El mantenimiento correctivo se caracteriza por reaccionar ante los fallos e implica una intervención inmediata, enfocándose en reparar o sustituir componentes dañados para restablecer el funcionamiento. Los costes de este tipo de mantenimiento pueden ser más elevados debido a la urgencia y a la necesidad de piezas de repuesto inmediatas. Generalmente, tiene un impacto en la producción, resultando en paradas, más o menos prolongadas, en función de la gravedad de la avería y de la disponibilidad de piezas y componentes.

Mantenimiento Autónomo

El mantenimiento autónomo es un enfoque de mantenimiento en el que los operarios de las máquinas reciben formación y cualificación para realizar actividades de mantenimiento básico y preventivo en sus propios equipos. Esta estrategia busca involucrar a los operarios directamente en el cuidado y mantenimiento de la maquinaria, aumentando su responsabilidad y conocimiento sobre el funcionamiento de los equipos y evitando su deterioro forzado.

El mantenimiento autónomo se caracteriza por el involucramiento de los operarios, que se encargan de realizar inspecciones regulares, limpiezas, lubricación y ajustes sencillos, enfocándose en la prevención de fallos y en la identificación y corrección de problemas potenciales antes de que causen fallos mayores. Este enfoque aumenta la eficiencia, reduciendo el tiempo de inactividad de las máquinas y mejorando la eficiencia operacional.

Mantenimiento Preventivo

El mantenimiento preventivo es una estrategia de mantenimiento planificada que consiste en realizar inspecciones, servicios y sustituciones de componentes en intervalos programados para evitar fallos inesperados y prolongar la vida útil de los equipos. El objetivo principal de este enfoque es mantener los equipos en condiciones ideales de funcionamiento, evitando averías y minimizando el riesgo de paradas no planificadas.

El mantenimiento preventivo se caracteriza por una planificación regular, donde las actividades se realizan de acuerdo con un calendario previamente establecido, independientemente del estado actual de los equipos. Se enfoca en identificar y corregir posibles problemas antes de que causen fallos, ayudando a reducir el tiempo de inactividad, ya que los servicios se programan para periodos de menor impacto operacional. Las estrategias de mantenimiento preventivo generalmente resultan en la reducción del tiempo de inactividad, menores costes de mantenimiento y una mayor fiabilidad de los equipos.

Mantenimiento Predictivo

El mantenimiento predictivo es un enfoque de mantenimiento basado en la monitorización continua de las condiciones y del rendimiento de los equipos para predecir cuándo será necesario el mantenimiento. Utiliza datos recogidos a través de sensores y técnicas de análisis, como análisis de vibraciones, termografía, análisis de aceite y ultrasonidos, para identificar señales de desgaste o anomalías antes de que ocurran fallos.

El mantenimiento predictivo permite la programación del mantenimiento sólo cuando sea necesario, evitando intervenciones innecesarias, y ayuda a minimizar los costes de mantenimiento al evitar paradas inesperadas e intervenciones excesivas.

Mejora Específica

La mejora específica es un enfoque que consiste en la creación de grupos multifuncionales con el objetivo de eliminar problemas crónicos de los equipos y así mejorar su rendimiento. Utiliza metodologías estructuradas de análisis para identificar las causas raíz de los problemas y desarrollar soluciones eficaces.

La mejora específica es fundamental para la optimización continua del funcionamiento de los equipos, fomentando una cultura de colaboración dentro de la organización. Al eliminar los problemas crónicos de raíz, este enfoque contribuye a ampliar el ciclo de vida de los equipos.

Digitalización del mantenimiento Industrial

La digitalización está revolucionando todos los aspectos de la industria moderna, y el mantenimiento no es una excepción. Integrar tecnologías digitales a las prácticas de mantenimiento transforma la forma en que los activos son gestionados, monitorizados y mantenidos. A continuación, exploramos la importancia de la digitalización en el mantenimiento industrial, las principales herramientas y tecnologías involucradas, y los beneficios que aporta esta transformación. Al adoptar soluciones digitales, las empresas pueden aumentar la eficiencia, reducir los costes y mejorar la seguridad, garantizando operaciones más fiables y sostenibles.

La importancia de la digitalización

La digitalización del mantenimiento industrial está transformando la forma de llevar a cabo las operaciones de mantenimiento. La implementación de tecnologías digitales permite una gestión más eficiente y precisa de los sistemas de producción. Con la digitalización, las empresas pueden monitorizar el rendimiento de los equipos en tiempo real, predecir fallos antes de que ocurran y optimizar las rutinas de mantenimiento. Este enfoque proactivo reduce el tiempo de inactividad, mejora la productividad y aumenta la vida útil de los equipos, además de permitir una mejor asignación de recursos y una planificación más eficaz.

Herramientas y tecnologías

La digitalización del mantenimiento industrial implica el uso de varias herramientas y tecnologías avanzadas:

- Internet de las Cosas (IoT): Sensores IoT instalados en equipos permiten la recolección continua de datos sobre el rendimiento y el estado de las máquinas.

- Big Data y Análisis de Datos: Grandes volúmenes de datos recolectados pueden ser analizados para identificar patrones y tendencias, permitiendo predecir fallos y optimizar el mantenimiento.

- Inteligencia Artificial (IA) y Machine Learning (ML): ML e IA en la industria permiten el análisis avanzado de datos y la toma de decisiones automatizada basada en algoritmos de aprendizaje.

- Sistemas de Gestión de Mantenimiento Computarizada (CMMS): Softwares que ayudan a gestionar y monitorizar todas las actividades de mantenimiento, incluyendo la programación de tareas, el control de inventario y la generación de informes.

- Realidad Aumentada (RA) y Realidad Virtual (RV): Tecnologías que proporcionan soporte visual para técnicos de mantenimiento, facilitando el diagnóstico y la reparación de averías.

- AIDC (RFID / código QR): Identificación Automática y Captura de Datos para el rastreo de herramientas o acceso a información de la máquina (historial, manuales) en formato digital.

- Drones: Realizan inspecciones visuales y monitorización, detectan problemas estructurales y realizan reparaciones en áreas de difícil acceso o peligrosas.

Beneficios

La digitalización del mantenimiento industrial ofrece una serie de beneficios, entre los que destacamos:

- Reducción de Costes: El mantenimiento predictivo y preventivo, basados en datos reales, reduce la necesidad de reparaciones urgentes y minimiza los costes asociados a fallos inesperados.

- Mayor Eficiencia Operacional: La monitorización en tiempo real y el análisis de datos permiten una respuesta rápida a problemas, aumentando la eficiencia y la calidad de las operaciones.

- Mejora en la Seguridad: Tecnologías avanzadas pueden identificar condiciones peligrosas anticipadamente, ayudando a prevenir accidentes y a garantizar la seguridad de los trabajadores.

- Optimización de la Planificación y Gestión: Herramientas digitales permiten una planificación más precisa de las actividades de mantenimiento y una mejor gestión de los recursos, resultando en operaciones más coordinadas.

Los desafíos y beneficios de un enfoque centrado en datos

El mantenimiento se rige cada vez más por un enfoque centrado en datos, que utiliza información recolectada de diversos sistemas y equipos para optimizar las operaciones. Este enfoque permite tener una visión más precisa y proactiva de las necesidades de mantenimiento, ayudando a las empresas a prevenir fallos, reducir costes y mejorar la eficiencia operacional.

Definición e importancia

Un enfoque basado en datos se refiere al uso intensivo de datos para orientar decisiones y optimizar procesos en una organización. En el mantenimiento, esto implica la recolección, análisis e interpretación de grandes volúmenes de datos generados por los equipos y sistemas de monitorización. La importancia de este enfoque radica en la capacidad de transformar datos brutos en insights valiosos, permitiendo una gestión del mantenimiento más eficiente, predictiva y proactiva. Con un enfoque centrado en datos, las empresas pueden anticiparse a los fallos, planificar intervenciones con mayor precisión y mejorar la eficiencia operacional.

Utilización de los datos

La utilización eficaz de los datos en el mantenimiento industrial implica las siguientes etapas:

- Recolección de Datos: Utilización de sensores IoT, sistemas de monitorización y softwares de gestión para recolectar datos en tiempo real sobre el rendimiento y la condición de los equipos.

- Almacenamiento y Gestión de Datos: Implementación de sistemas robustos para almacenar grandes volúmenes de datos de forma segura y accesible, garantizando que estén disponibles para análisis.

- Análisis de Datos: Aplicación de técnicas de análisis avanzado, como Big Data, IA y Machine Learning, para identificar patrones, tendencias y anomalías en los datos recolectados.

- Visualización de Datos: Uso de herramientas de visualización para presentar los datos de forma clara, facilitando la interpretación y la toma de decisiones informadas.

- Toma de Decisiones: Utilización de los insights derivados del análisis de datos para tomar decisiones informadas sobre mantenimiento preventivo, predictivo y correctivo, optimizando los recursos y mejorando la eficiencia operacional.

Conclusión y perspectivas futuras

Al explorar los aspectos críticos del mantenimiento industrial, destacamos la importancia de adoptar prácticas eficaces y tecnológicas para garantizar la eficiencia y la seguridad de las operaciones industriales. Resumimos los puntos clave del mantenimiento, desde los diferentes tipos de enfoques hasta la digitalización y una metodología centrada en datos. Mirando hacia el futuro, el mantenimiento industrial está destinado a ser moldeada por avances tecnológicos continuos y un enfoque creciente en la sostenibilidad y eficiencia. La integración de tecnologías emergentes promete transformar las operaciones, proporcionando un entorno industrial más seguro, eficiente y resiliente.

Resumen de los puntos clave abarcados

A lo largo de este artículo, exploramos diversos aspectos críticos del mantenimiento industrial, destacando la importancia y los diferentes tipos de mantenimiento. Discutimos:

- Mantenimiento Industrial: Definición e importancia del mantenimiento para garantizar la eficiencia, seguridad y longevidad de los equipos industriales.

- Tipos de Mantenimiento: La distinción entre mantenimiento correctivo, autónomo, preventivo y predictivo, y cómo cada una de ellas contribuye a la operación eficiente de un sistema de producción.

- Digitalización del Mantenimiento: La relevancia de la digitalización en la modernización de las prácticas de mantenimiento, incluyendo las principales herramientas y tecnologías utilizadas y los beneficios resultantes.

- Enfoque Centrado en Datos: Los desafíos y beneficios de adoptar un enfoque basado en datos para el mantenimiento.

Perspectivas futuras

El futuro del mantenimiento industrial es prometedor y será cada vez más moldeado por avances tecnológicos e innovación. Algunas de las principales tendencias y perspectivas incluyen:

- Inteligencia Artificial y Machine Learning: La aplicación creciente de IA y ML permitirá análisis aún más precisos y predictivos, facilitando el mantenimiento autónomo y la optimización continua de los procesos.

- Mantenimiento Prescriptivo: Evolucionando más allá del mantenimiento predictivo, el mantenimiento prescriptivo no solo prevé fallos, sino que también recomienda acciones específicas para evitar problemas futuros, haciendo las operaciones aún más eficientes.

- Internet de las Cosas (IoT) e Industria 4.0: La integración de IoT con la Industria 4.0 y la producción autónoma continuará transformando el mantenimiento industrial, proporcionando conexión en tiempo real, automatización avanzada e insights relevantes basados en datos.

- Realidad Aumentada (RA) y Realidad Virtual (RV): Estas tecnologías tendrán un papel cada vez más significativo en la formación de técnicos y en la realización de mantenimientos complejos, proporcionando soporte visual e interactivo.

- Sostenibilidad y Eficiencia Energética: El mantenimiento industrial también se enfocará más en la sostenibilidad, buscando prácticas que reduzcan el consumo de energía y los impactos ambientales, alineándose con las metas globales de sostenibilidad.

En resumen, el mantenimiento industrial continuará evolucionando, impulsada por innovaciones tecnológicas y la creciente demanda de eficiencia, seguridad y sostenibilidad. Las empresas que adopten estas nuevas prácticas y tecnologías estarán bien posicionadas para enfrentar los desafíos futuros y aprovechar las oportunidades emergentes.

¿Todavía tienes alguna duda sobre mantenimiento industrial?

¿Cuál es la diferencia entre mantenimiento preventivo y correctivo?

El mantenimiento preventivo y correctivo son dos enfoques distintos en el mantenimiento industrial:

- Mantenimiento Preventivo: Involucra la realización de actividades regulares y programadas para prevenir la ocurrencia de fallos en los equipos. El objetivo es evitar fallos y prolongar la vida útil de los equipos, reduciendo la probabilidad de interrupciones inesperadas.

- Mantenimiento Correctivo: Realizada tras la identificación de un fallo o avería. El objetivo es corregir problemas que ya ocurrieron, restaurando la funcionalidad del equipo lo más rápido posible. Aunque es esencial para resolver fallos inesperados, puede resultar en tiempos de inactividad más largos y costes más elevados, especialmente si el fallo es grave.

¿Cuáles son las principales herramientas utilizadas en el mantenimiento industrial?

El mantenimiento industrial utiliza una variedad de herramientas y tecnologías para garantizar la eficiencia y la eficacia de las operaciones:

- Sensores IoT: Monitorizan continuamente el rendimiento y el estado de los equipos, recolectando datos en tiempo real.

- Sistemas de Gestión de Mantenimiento Computarizada (CMMS): Ayudan a gestionar y monitorizar todas las actividades de mantenimiento, incluyendo la programación de tareas y el control de inventario.

- Big Data y Análisis de Datos: Permiten el análisis de grandes volúmenes de datos para identificar patrones y tendencias, ayudando en la previsión de fallos.

- Inteligencia Artificial (IA) y Machine Learning (ML): Analizan datos para prever fallos y optimizar el mantenimiento.

- Realidad Aumentada (RA) y Realidad Virtual (RV): Proporcionan soporte visual para técnicos, facilitando diagnósticos y reparaciones.

¿Cuáles son los tipos de mantenimiento industrial?

Existen varios tipos de mantenimiento industrial, entre los que destacamos:

- Mantenimiento Correctivo: Corrige fallos después de su ocurrencia.

- Mantenimiento Preventivo: Realiza actividades programadas para evitar fallos.

- Mantenimiento Predictivo: Utiliza técnicas avanzadas de monitorización y análisis de datos para prever y prevenir fallos antes de que ocurran, basándose en datos en tiempo real.

- Mantenimiento Autónomo: Involucra la capacitación de los operarios de producción para realizar tareas básicas de mantenimiento, promoviendo la detección precoz de problemas y aumentando la eficiencia de los procesos.

¿Cuál es el papel del mantenimiento industrial?

El mantenimiento industrial desempeña un papel crucial en garantizar el funcionamiento eficiente, seguro y sostenible de las operaciones industriales. Sus principales objetivos incluyen:

- Maximización de la Eficiencia: Mantener los equipos en funcionamiento de forma optimizada.

- Reducción de Costes: Prevenir fallos y reducir la necesidad de reparaciones de emergencia.

- Seguridad: Minimizar los riesgos de accidentes en el lugar de trabajo.

- Prolongación de la Vida Útil de los Equipos: Aumentar la durabilidad y el rendimiento de los activos.

- Reducción del Tiempo de Inactividad: Identificar y corregir problemas antes de que causen interrupciones.

- Conformidad Regulatoria: Garantizar que los equipos estén en conformidad con normas de seguridad y ambientales.

En resumen, el mantenimiento industrial es esencial para la continuidad y eficiencia de las operaciones, contribuyendo significativamente a la seguridad, productividad y sostenibilidad de las industrias.